EVA Material del cable Investigación de tecnología retardante de llama sin halógenos y bajo nivel de humo

Los materiales para cables retardantes de llama que contienen halógenos han dominado durante mucho tiempo el mercado de materiales para cables debido a su alta retardancia de llama, buen rendimiento de procesamiento y bajo costo. Sin embargo, los cables que contienen halógenos producen gases tóxicos y nocivos cuando se queman. Muchas personas en los incendios mueren por asfixia provocada por el humo y los gases tóxicos; Los gases de haluro de hidrógeno producidos por la combustión también pueden dañar los equipos electrónicos y eléctricos.

En 2003, la UE aprobó la directiva RoHS, que estipulaba claramente el valor máximo permitido de 'bromo' en equipos electrónicos y eléctricos. Desde entonces, el uso de cables que contienen halógenos ha disminuido año tras año. Los cables retardantes de llama sin halógenos y con bajo contenido de humo se han convertido gradualmente en la fuerza principal en el mercado de cables. Muchos fabricantes de materiales para cables e instituciones de investigación han aumentado su inversión en la investigación y el desarrollo de materiales para cables retardantes de llama, libres de halógenos y con bajo nivel de humo.

Actualmente, la demanda anual del mercado de materiales para cables ignífugos sin halógenos es de aproximadamente 200 kt, y se espera que la demanda de materiales para cables ignífugos sin halógenos aumente a un ritmo de alrededor del 10% en los próximos años. Para 2025, se espera que la demanda anual de materiales para cables ignífugos y libres de halógenos alcance alrededor de 350 kt.

I. Selección del material base retardante de llama (EVA)

El material base más crítico para compuestos de cables libres de halógenos y con bajo nivel de humo es el copolímero de etileno-acetato de vinilo (EVA). Presenta una temperatura de fusión baja, buena fluidez, polaridad y no contiene halógenos, lo que le permite ser compatible con varios polímeros y retardantes de llama sin halógenos. Esto lo hace ampliamente utilizado en compuestos de cables retardantes de llama, libres de halógenos y con bajo nivel de humo.

Sin embargo, EVA tiene un índice límite de oxígeno (LOI) de sólo 17% a 19%, lo que lo clasifica como un material inflamable. Esto limita significativamente su aplicación y desarrollo en cables ignífugos. Por lo tanto, es crucial modificar EVA para que el retardante de llama amplíe su rango de uso.

Los materiales para cables libres de halógenos y con bajo contenido de humo se utilizan ampliamente en diversos campos, incluidas centrales nucleares, industrias aeroespaciales y militares, así como en metros, ferrocarriles de alta velocidad, barcos, edificios de gran altura y áreas mineras. En los últimos años, los productos nacionales han capturado una parte del mercado en áreas de productos de gama media a baja, con precios relativamente más bajos. Sin embargo, en el caso de los productos de alta gama, estos se importan principalmente, lo que genera precios más altos.

En la industria de las telecomunicaciones, especialmente con el desarrollo de proyectos de fibra hasta el hogar y 4G, la demanda de materiales para cables libres de halógenos y con bajo nivel de humo ha aumentado significativamente y han surgido nuevos requisitos. Los materiales base para compuestos libres de halógenos con baja emisión de humo generalmente incluyen EVA, polietileno (PE), polipropileno (PP) y caucho de etileno-propileno (EPR). Aparte de EVA, que contiene grupos polares, los demás son materiales no polares o tienen una polaridad muy baja.

Como materiales base, PE, PP y EPR tienen dos inconvenientes inherentes:

Mala compatibilidad con retardantes de llama polares: estos materiales tienen poca compatibilidad con retardantes de llama libres de halógenos que tienen una polaridad fuerte. Esto da como resultado una dispersión desigual de los retardantes de llama dentro del material base. Cuando se añade una gran cantidad de retardante de llama libre de halógenos, las propiedades mecánicas del material se ven gravemente comprometidas.

Mala resistencia al aceite y a los disolventes no polares: Los tres materiales tienen poca resistencia al aceite y a las soluciones no polares, lo que les dificulta cumplir con los requisitos de los cables en entornos complejos.

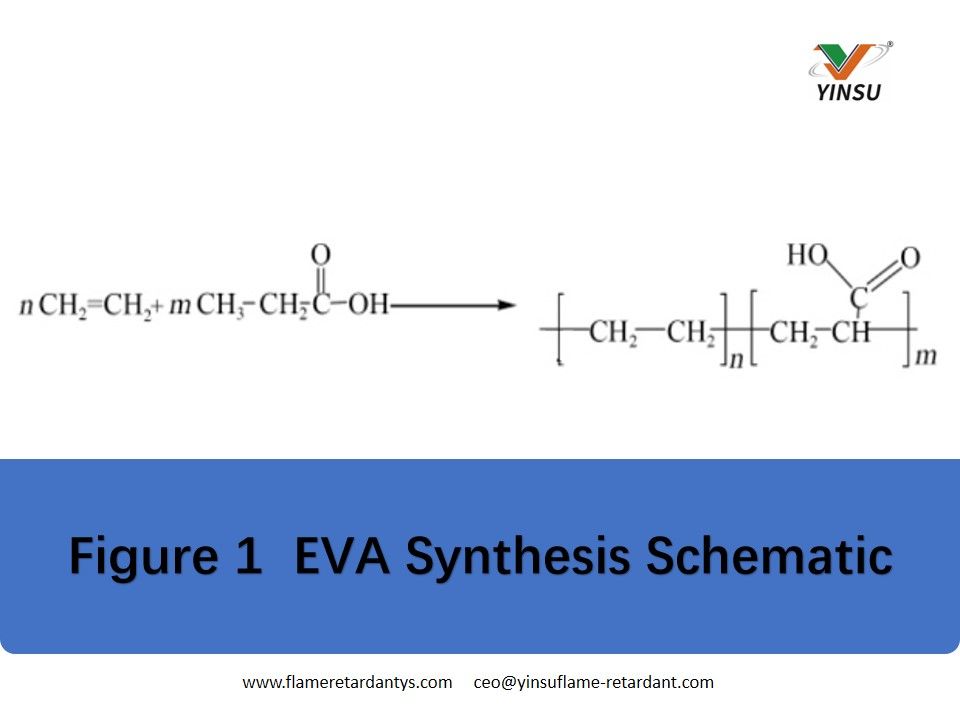

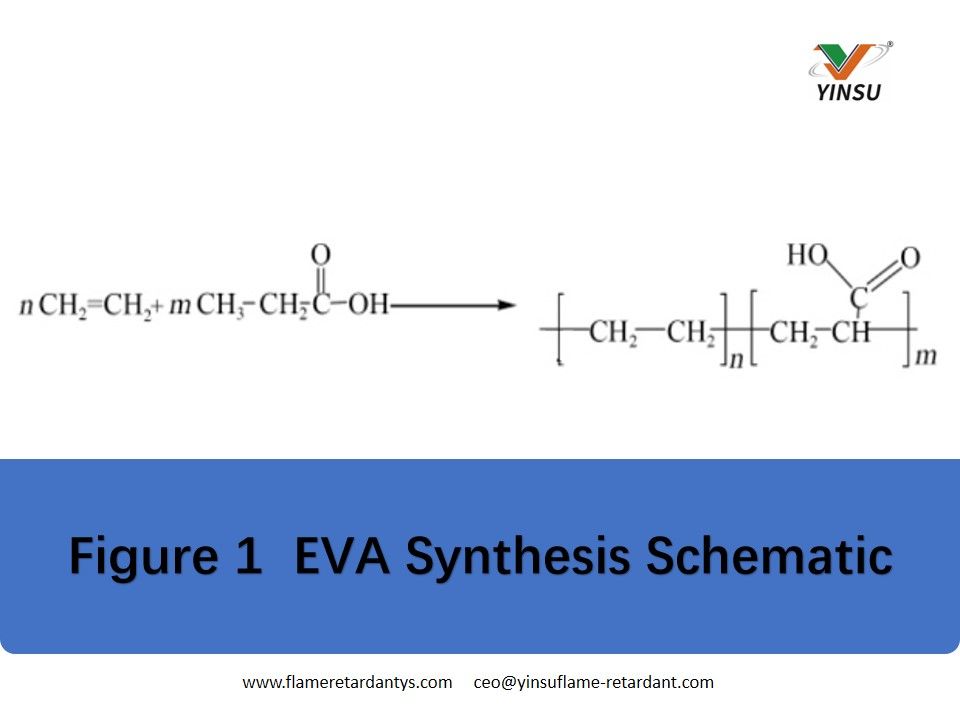

EVA se copolimeriza a partir de monómeros de etileno y monómeros de acetato de vinilo, como se muestra en la Figura 1. La introducción de VA altera la regularidad de las moléculas de polietileno, lo que provoca una disminución de la cristalinidad y un aumento de la polaridad. Esto da como resultado una mejor resistencia al agrietamiento por tensión ambiental, compatibilidad con rellenos, propiedades de reticulación por radiación, resistencia al aceite y rendimiento de flexión repetida para EVA. Sin embargo, la resistencia a la tracción, la dureza, el punto de fusión y las propiedades de aislamiento eléctrico de EVA disminuyen y su permeabilidad al aire y al vapor de agua también se deteriora.

Cuando la fracción de masa VA es superior al 40%, toda la molécula presenta una disposición desordenada con elasticidad de caucho, comúnmente denominada caucho de etileno-acetato de vinilo (EVM). Cuando la fracción de masa VA está entre 5% y 40%, el material contiene una pequeña cantidad de cristalinidad y generalmente se denomina plástico EVA.

La introducción de grupos polares conduce a diversos grados de reducción en el rendimiento eléctrico y la resistencia a la tracción de EVA. Normalmente, las resinas EVA sólo se utilizan para el aislamiento de cables de baja tensión. Cuando se utiliza como funda libre de halógenos y con baja emisión de humo, para compensar la insuficiente resistencia a la tracción, EVA a menudo se combina con PE, PP y copolímero de etileno-octeno (POE).

Las mezclas se pueden utilizar para producir cables de plástico termoplástico y cables de caucho termoestable, con temperaturas nominales que incluyen 70, 90, 105, 125, 150 y 175 °C. Los formuladores pueden diseñar materiales para cables retardantes de llama, libres de halógenos y con bajo contenido de humo basados en EVA/EVM que cumplan con los requisitos de rendimiento de los usuarios (o estándares).

Dada la buena compatibilidad y rendimiento de extrusión de EVA con retardantes de llama libres de halógenos, la industria del cable utiliza EVA como material base para preparar capas de barrera de oxígeno altamente retardantes de llama (normalmente refiriéndose a un índice de oxígeno limitante de más del 40%).

II. Retardantes de llama libres de halógenos y con bajo nivel de humo para materiales de cables EVA

Los retardantes de llama libres de halógenos comúnmente utilizados para materiales de cables EVA incluyen hidróxidos metálicos, retardantes de llama expandibles, a base de boro y de silicio. Cada tipo de retardante de llama tiene un mecanismo de retardación de llama diferente.

El trihidróxido de aluminio (ATH) y el hidróxido de magnesio (MH) se utilizan habitualmente como retardantes de llama sin halógenos. Poseen tres funciones clave: retardante de llama, supresión de humo y llenado. Estos materiales son abundantes y rentables y dominan el mercado de retardantes de llama sin halógenos.

Cuando se calientan, los hidróxidos metálicos se descomponen en óxidos metálicos y vapor de agua. El vapor de agua no sólo elimina el calor sino que también diluye la concentración de oxígeno en el aire. Los óxidos metálicos actúan como una barrera al oxígeno e impiden la disipación de calor.

Sin embargo, la eficacia de los retardantes de llama de hidróxido metálico es relativamente baja en comparación con los retardantes de llama que contienen halógenos. Para alcanzar el mismo nivel de retardo de llama, la cantidad de hidróxido metálico necesaria es varias veces, o incluso mayor, que la de los retardantes de llama que contienen halógenos. Además, los retardantes de llama de hidróxido metálico tienen poca compatibilidad con las poliolefinas. La modificación de la superficie es necesaria para reducir la energía superficial del polvo, aumentando así la carga retardante de llama y mejorando las propiedades mecánicas del material compuesto.

La micronización de hidróxidos metálicos aumenta el área de contacto entre el polvo y las poliolefinas, lo que puede mitigar la disminución de las propiedades mecánicas causada por la alta carga de retardantes de llama, mejorando así la eficiencia de retardación de llama.

ATH y MH se pueden mezclar y agregar a EVA, aprovechando sus diferentes temperaturas de descomposición (ATH a 200°C y MH a 330°C) para lograr un efecto retardante de llama en gradiente durante la combustión de {[t3] } materiales de cables.

Además, los investigadores han utilizado compatibilizadores para aumentar la proporción de retardantes de llama en las poliolefinas. Los compatibilizadores pueden aliviar la reducción de las propiedades mecánicas causada por la adición de retardantes de llama. Se pueden agregar durante la mezcla de materiales de cables sin procesos adicionales y los efectos son bastante significativos.

Los retardantes de llama intumescentes (IFR) se componen principalmente de compuestos de fósforo y nitrógeno. Las sustancias a base de fósforo se descomponen al calentarlas para generar ácidos que promueven la carbonización de los polímeros, formando una capa de barrera de carbono. Las sustancias a base de nitrógeno se descomponen para producir gases que dan a la barrera de carbono una estructura de panal. Esta capa de carbono en forma de panal sirve para aislar el oxígeno y el calor, y también evita el goteo.

Sin embargo, en comparación con los retardantes de llama de hidróxido metálico, los IFR son más caros; el costo de los IFR típicos es de 3 a 5 veces mayor que el de los hidróxidos metálicos. Los IFR se utilizan principalmente en materiales de cables especiales de alto valor, donde su uso es relativamente limitado. El desarrollo de IFR con precios más bajos es una de las direcciones de desarrollo futuro.

En comparación con los retardantes de llama de hidróxido metálico, los IFR producen más humo durante la combustión. En materiales de cables retardantes de llama libres de halógenos, los IFR se utilizan generalmente en combinación con retardantes de llama de hidróxido metálico. Por un lado, la mayor eficiencia retardante de llama de los IFR puede reducir la cantidad de hidróxido metálico necesaria. Por otro lado, los hidróxidos metálicos tienen excelentes efectos de supresión del humo. La combinación de estos dos tipos de retardantes de llama puede lograr una mejor retardación de llama sin halógenos y con bajo nivel de humo.

Además de lo anterior, los IFR también incluyen grafito expandible (EG). Si bien el EG es menos eficaz cuando se utiliza solo, puede combinarse fácilmente con otros retardantes de llama.

Los retardantes de llama a base de boro forman una capa protectora similar al vidrio durante la combustión, que protege la capa de poliolefina de carbono contra la destrucción y evita el escape de materiales combustibles volátiles. El borato de zinc, un retardante de llama común a base de boro, libera moléculas de agua cuando se calienta, lo que ayuda a eliminar el calor y reducir el punto de ignición, logrando así un efecto retardante de llama.

Los retardantes de llama a base de silicio son respetuosos con el medio ambiente y poseen características de baja toxicidad, antigoteo y sin humo. Cuando el silicio orgánico se quema, el silicio permanece en la fase condensada, formando una capa carbonizada inorgánica vítrea que actúa como barrera contra el calor y el oxígeno, mejorando así el efecto retardante de llama.

Los materiales retardantes de llama ceramificables resistentes al fuego (que forman una cubierta de cerámica dura bajo altas temperaturas debido a la presencia de retardantes de llama de silicio) pueden vitrificarse automáticamente durante la combustión del cable, creando una cubierta dura que proporciona aislamiento y aislamiento de oxígeno. Cuanto mayor es la temperatura de ignición, más dura y densa se vuelve la carcasa cerámica, lo que da como resultado una mejor resistencia al fuego.

La combinación de materiales ceramificables resistentes al fuego con otros retardantes de llama puede lograr un retardo de llama y una resistencia al fuego altamente eficaces. Actualmente, las poliolefinas ignífugas ceramificables y los cables de silicona ceramificables se utilizan ampliamente en proyectos importantes como edificios de gran altura, tránsito ferroviario y barcos, lo que representa una dirección de desarrollo importante para los cables ignífugos y resistentes al fuego.

III. Instrucciones de desarrollo para materiales de cables retardantes de llama libres de halógenos y con bajo contenido de humo

La norma GB/T19666—2019 para alambres y cables ignífugos y resistentes al fuego ha agregado requisitos para la baja toxicidad de los cables ignífugos libres de halógenos y con bajo nivel de humo, especificando las concentraciones de óxidos de nitrógeno (NOX < 90 mg/m³). y cianuro de hidrógeno (HCN < 55 mg/m³). Esto establece estándares más altos para materiales de cables retardantes de llama libres de halógenos y con bajo contenido de humo. Por lo tanto, el desarrollo futuro de materiales para cables retardantes de llama libres de halógenos y con bajo nivel de humo puede centrarse en los tres aspectos siguientes:

EVA y retardantes de llama sin halógenos: EVA tiene buena compatibilidad con retardantes de llama sin halógenos y excelentes propiedades de procesamiento, lo que lo convierte en el material base retardante de llama más importante para materiales de cables sin halógenos y con bajo nivel de humo. . Sin embargo, la introducción de grupos polares en EVA reduce su resistencia a la tracción y su rendimiento de aislamiento. Al preparar cubiertas libres de halógenos y con bajo contenido de humo, es necesario combinar EVA con polímeros de alta resistencia a la tracción, como PE y PP, para cumplir con los estándares de cables. El rendimiento de aislamiento relativamente bajo de EVA limita su uso en cables de media y alta tensión. Mejorar el rendimiento del aislamiento de los materiales de cables retardantes de llama libres de halógenos y con bajo contenido de humo a base de EVA es una dirección importante para el desarrollo.

Retardantes de llama de hidróxido metálico: como uno de los retardantes de llama más importantes para materiales de cables libres de halógenos y con bajo contenido de humo a base de EVA, las tendencias de desarrollo son la modificación de la superficie y el tamaño de partículas ultrafinas. Las modificaciones de retardantes de llama inorgánicos de gama media a baja de China pueden cumplir con los requisitos de los materiales de cables retardantes de llama convencionales sin halógenos y son rentables. Sin embargo, los retardantes de llama de hidróxido metálico de alta gama todavía dependen principalmente de las importaciones. Se espera que la tecnología nacional de modificación de retardantes de llama de alta gama avance pronto para respaldar el desarrollo de alta calidad de los materiales de cables retardantes de llama libres de halógenos y con bajo nivel de humo de China.

Mezcla de retardantes de llama: La mezcla de retardantes de llama es un enfoque básico para materiales de cables retardantes de llama libres de halógenos. Sin embargo, al diseñar formulaciones, es necesario tener en cuenta los últimos requisitos de toxicidad para cables libres de halógenos y con baja emisión de humo. El uso de retardantes de llama intumescentes debe controlarse dentro de un rango razonable; de lo contrario, incluso si el retardo de llama está calificado, es posible que el rendimiento de bajo nivel de humo y baja toxicidad no cumpla con los requisitos estándar. Este es un desafío al que los investigadores deben enfrentarse tras la implementación del nuevo estándar de cables retardantes de llama libres de halógenos y con bajo nivel de humo.

IV. Conclusión

YINSU Flame Retardant Company ha desarrollado un retardante de llama especial FRP-950X para cables libres de halógenos con bajo contenido de humo, que no solo es aplicable a PE, sino que también se aplica a EVA, así como a cables mezclados con PE y {[t3 ]} y compuestos para cables en virtud de su alto contenido y baja cantidad de aditivos, manteniendo eficazmente la elasticidad y dureza originales de las materias primas y proporcionando una solución retardante de llama más eficiente y respetuosa con el medio ambiente para la industria de alambres y cables.