A menudo se dice que los plásticos retardantes de llama tienen un CTI alto y un alambre de alta combustión, ¿qué es exactamente?

Para garantizar la seguridad de la vida y la propiedad de las personas, países de todo el mundo han introducido regulaciones sobre los equipos electrónicos y eléctricos utilizados en materiales aislantes de plástico, propiedades retardantes de llama, resistencia al calor y propiedades eléctricas, como disposiciones estrictas.

Los productos electrónicos y eléctricos para materiales aislantes de plástico para resistencia al calor retardante de llama y rendimiento eléctrico generalmente tienen dos requisitos: CTI alto y alambre de alta combustión.

Para los amigos que fabrican productos eléctricos y electrónicos, CTI, quemar cables es una palabra muy común. Pero para el profano es más oscuro y difícil de entender. Entonces, ¿qué significa exactamente un CTI alto y un cable altamente chamuscado?

1. ¿Qué es CTI?

El CTI se denomina índice de seguimiento comparativo (CTI), que es la tensión máxima en V que la superficie del material aislante puede soportar 50 gotas de electrolito (solución acuosa de cloruro de amonio al 0,1%) sin que se formen rastros de fuga.

En otras palabras, CTI es el valor de voltaje más alto al que la superficie de un plástico aislante puede soportar 50 gotas de un líquido conductor en condiciones energizadas sin crear un cortocircuito de carbonización. En términos generales, cuanto mayor sea el valor CTI de un plástico aislante, mejor será su resistencia a las fugas.

2. ¿Por qué realizar la prueba CTI?

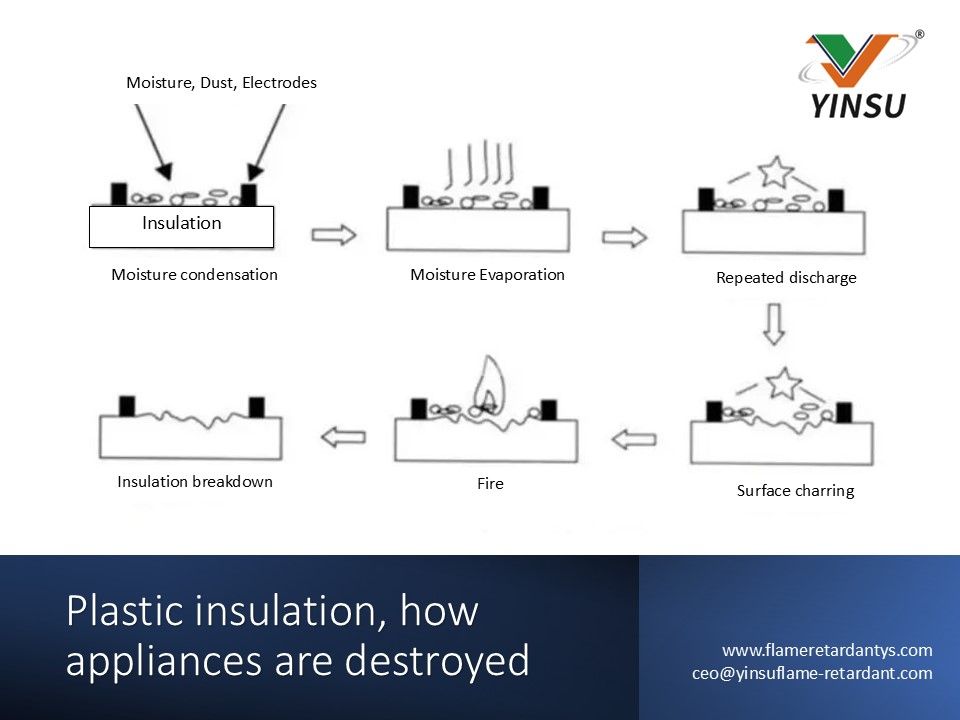

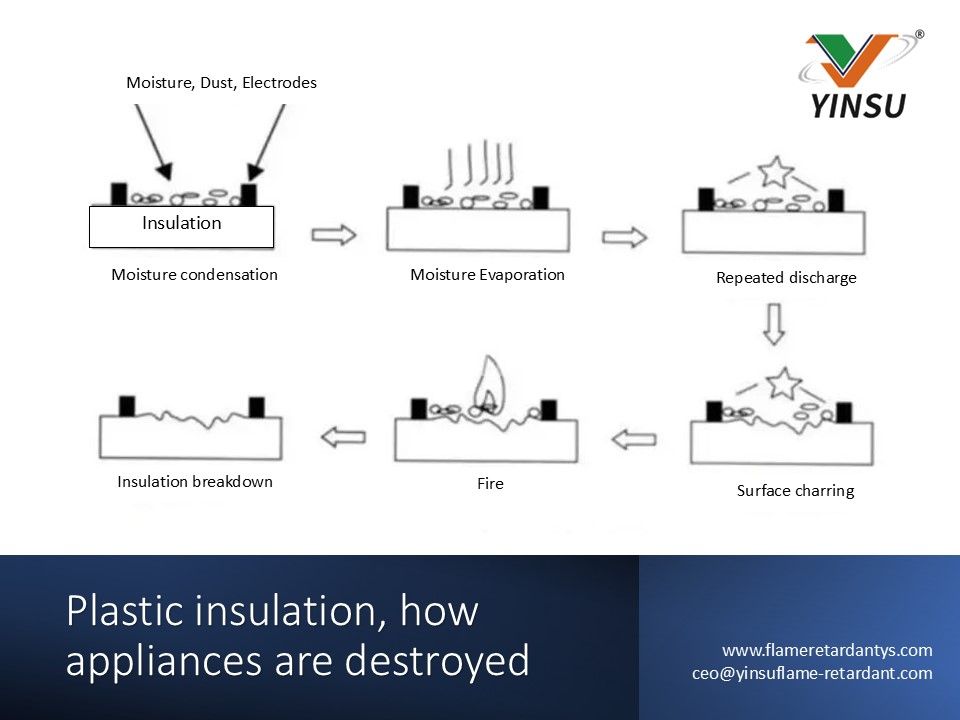

Los materiales aislantes plásticos tienen un fenómeno especial de daño eléctrico: cuando la superficie del material está mojada, hay residuos y el campo eléctrico es lo suficientemente grande, la superficie formará un camino conductor carbonizado y, en última instancia, formará un cortocircuito, que probablemente provocará provocar un incendio.

El mecanismo es: cuando la superficie del material está relativamente húmeda, hay escombros y el campo eléctrico es lo suficientemente grande, la superficie de los escombros puede energizarse, el calor energizado se genera por la evaporación del agua y luego se forma una capa seca. banda (no contiene cinta conductora de agua); debido a que la evaporación del agua puede eliminar una gran cantidad de calor, la banda seca no contiene agua, una gran cantidad de agregación de calor; suficiente calor para hacer el aislamiento de la carbonización de la superficie plástica, la formación de carbonización de la ruta conductora y, en última instancia, la formación de cortocircuitos. Finalmente se forma el cortocircuito.

CTI simula este proceso y mide el voltaje mínimo al que un plástico aislante puede producir un rastro de fuga, determinando así si el material es adecuado para su uso en un entorno particular.

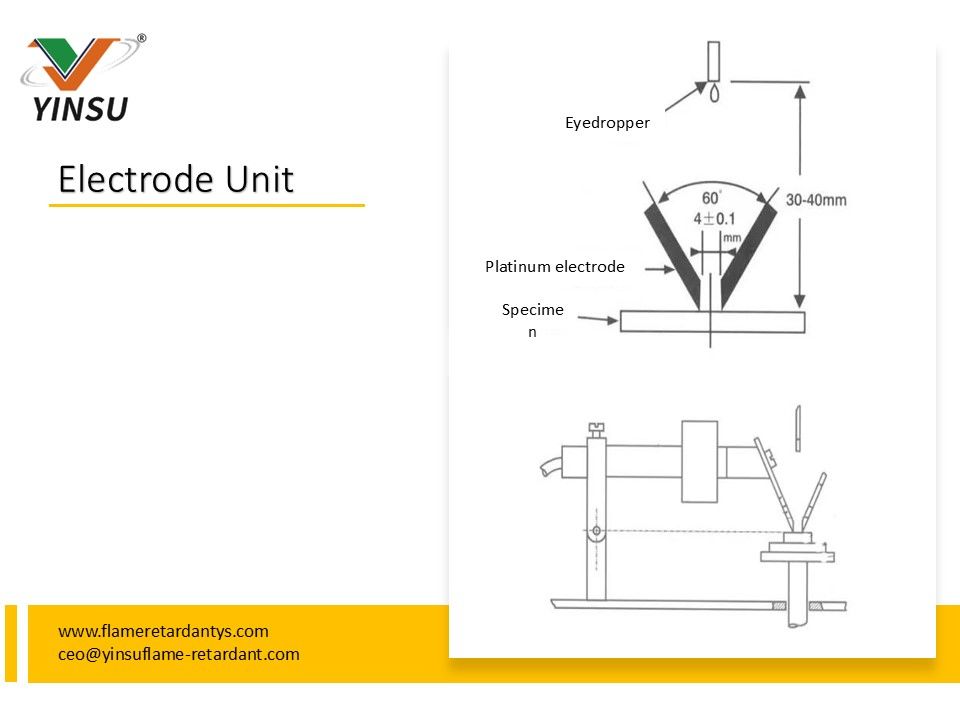

3. ¿Cómo son las pruebas CTI?

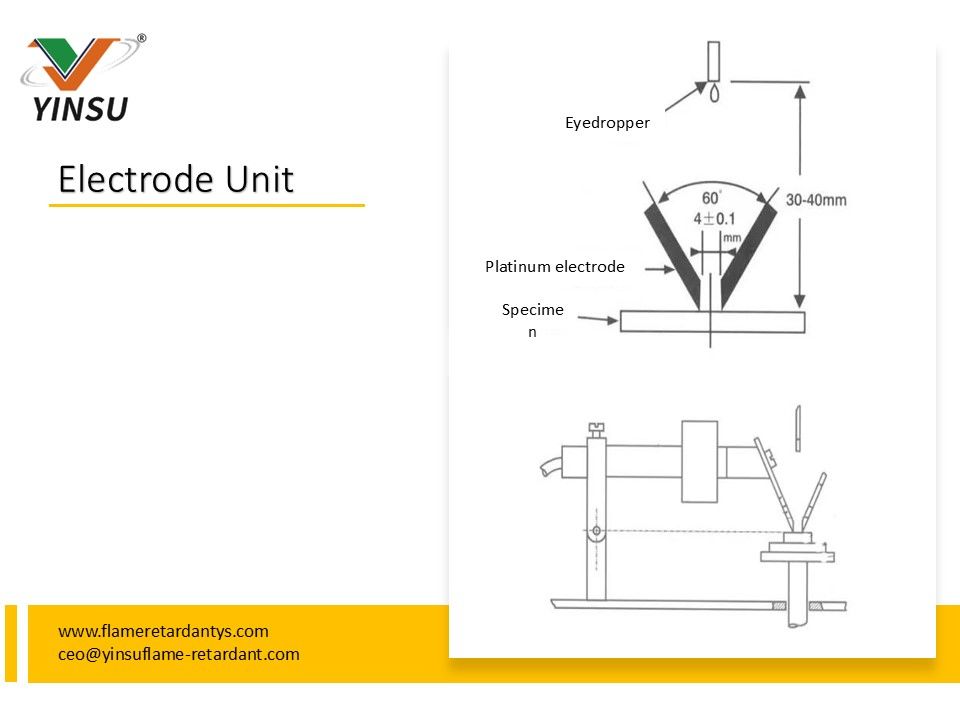

Como se muestra en la figura: la figura superior muestra el dispositivo de electrodo y la figura inferior muestra el equipo experimental. El tamaño de la muestra debe ser mayor de 15 mm x 15 mm y el espesor no debe ser inferior a 3 mm; la distancia entre los dos electrodos debe ser de 4,0 mm a 0,1 mm y el ángulo de sujeción debe ser de 60°; la altura de la boca de la gota y la muestra debe ser de 30 a 40 mm.

Una vez instalada la configuración experimental, es hora de probar:

Dado un voltaje (generalmente de 300 V para comenzar), el control del tamaño de las gotas en 20-23 mm³ es bueno, las gotas a intervalos de 30 s Shi 5 s caen sobre la superficie de la muestra; hasta la formación de trazas eléctricas y daños o hasta la caída de 50 gotas de electrolito hasta.

Repita la prueba aumentando o disminuyendo el voltaje (en 25 V o múltiplos de 25 V) hasta obtener dos voltajes adyacentes (voltaje menor sin fugas después de 50 caídas, voltaje mayor con fugas) y determine el voltaje menor como el valor CTI del material.

4. ¿Por qué mejorar la CTI?

Con el rápido desarrollo de Internet de las cosas (IoT), el lado del usuario ha planteado requisitos cada vez más estrictos sobre la seguridad y confiabilidad del sistema eléctrico, y requisitos sobre las propiedades aislantes de los materiales, como el envejecimiento térmico, las llamas. el retardo, la rigidez dieléctrica, el CTI y la compatibilidad electromagnética (EMC) han aumentado drásticamente.

El ejemplo más típico son los vehículos eléctricos. En el proceso de electrificación de vehículos, un CTI superior a 400 V es el requisito más común. Para aumentar la autonomía de los vehículos eléctricos es necesario utilizar una tensión continua superior, lo que requiere materiales con un CTI superior a 600 V, o incluso 700 V u 800 V, para cumplir los requisitos de la norma DIN 60664-1 para el Espacio libre eléctrico y distancia de fuga.

Por lo tanto, los ingenieros de modificación de materiales deben evaluar cuidadosamente estos requisitos en la etapa de formulación para aumentar la seguridad y confiabilidad del sistema eléctrico para cada aplicación.

5. ¿Cuáles son los factores que afectan la CTI?

1) Materia prima

Cuanto mayor sea el contenido de carbono de la resina, peor será el CTI. PE, PP, PA6(66) tienen todos un CTI de aproximadamente 600 V, lo que está relacionado con su bajo contenido de carbono. Por el contrario, el PPS que contiene anillos de benceno solo tiene un CTI de 125 V, por lo tanto, el sistema PPS/PA6/GF es mejor que el PPS/GF. Debido a que el llamado índice de traza inicial de fuga relativa (CTI) es la traza formada por la carbonización, todos los factores que favorecen la carbonización reducirán el CTI.

2) Aditivos orgánicos de moléculas pequeñas.

Entre los aditivos orgánicos, los retardantes de llama que contienen bromo tienen una gran influencia sobre el CTI. Esto se debe a que los retardantes de llama que contienen bromo son inestables al calor y se carbonizan fácilmente. Además, las pequeñas moléculas orgánicas (especialmente las ceras orgánicas) que precipitan fácilmente del retardante de llama también se carbonizan fácilmente en la superficie de los productos plásticos.

3) Rellenos

Los rellenos, especialmente aquellos rellenos escamosos, pueden cubrir la superficie del plástico, de modo que la resina existe en forma discontinua, interrumpiendo el camino de carbonización, lo que no favorece la formación de canales conductores (senderos de carbonización).

4) Otros factores

- Calidad de la superficie: la planitud, el acabado y la limpieza de la superficie del plástico y otros factores también afectarán el rendimiento del rastro inicial de fugas. Los defectos superficiales, rayones o contaminantes pueden resultar en una mayor susceptibilidad a la aparición de rastros de fugas.

- Temperatura y Humedad: Los cambios en la temperatura ambiente y la humedad pueden tener un efecto en la resistencia de los plásticos al marcado de fugas. A altas temperaturas o alta humedad, los plásticos pueden ser más susceptibles a sufrir marcas de fugas.

- Tensiones eléctricas: Las tensiones eléctricas a las que están sometidos los plásticos durante su uso, como voltaje y corriente, también pueden tener un efecto en su resistencia al marcado de fugas. Los altos voltajes o corrientes pueden aumentar el riesgo de marcas de fugas.

- Condiciones de uso: Las condiciones de uso de los plásticos, como si están expuestos a productos químicos, radiación UV o abrasión mecánica, también pueden afectar su resistencia al marcado de fugas.

En conclusión, el marcado de fugas es causado principalmente por la desigualdad del campo eléctrico en los componentes eléctricos, lo que resulta en una descarga disruptiva, que a su vez provoca la generación y acumulación de carbono libre, lo que resulta en un marcado de fugas en el material aislante. Reducir la generación y acumulación de carbono libre causada por la descarga, aumentar la temperatura de descomposición térmica de varios aditivos y mejorar el brillo superficial y la planitud de los productos son formas efectivas de obtener valores altos de CTI para plásticos de ingeniería modificados.

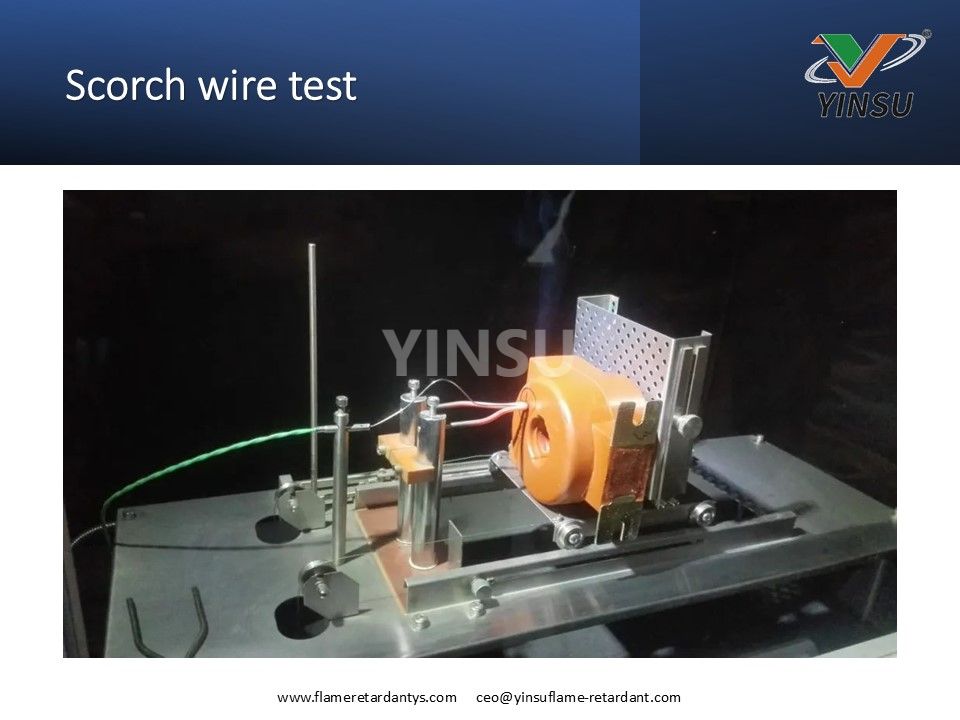

6. Acerca de la prueba del alambre chamuscado

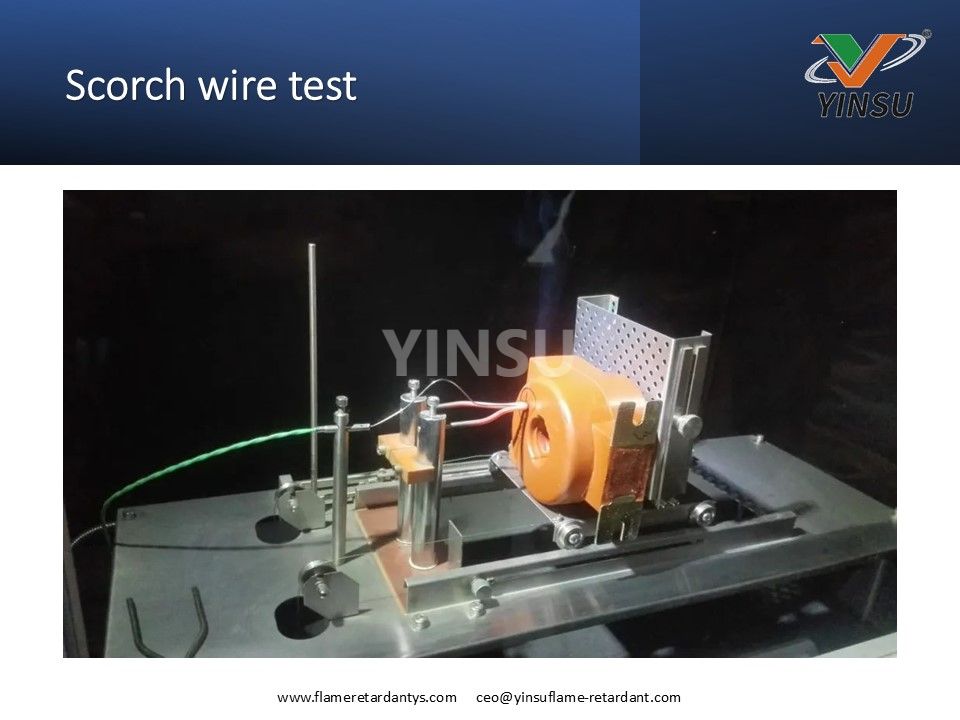

La prueba de alambre chamuscado sirve para probar la estabilidad de productos eléctricos y electrónicos en funcionamiento, y el alambre chamuscado en sí es en realidad una especificación fija del anillo de alambre de resistencia.

La prueba se realiza calentando eléctricamente el cable a una temperatura específica, permitiendo que la punta del cable entre en contacto con la muestra durante un período de tiempo estandarizado y luego observando y midiendo su condición; el rango de la prueba depende del procedimiento de prueba específico. .

Hay dos términos principales involucrados en la prueba del alambre chamuscado:

Índice de inflamabilidad GWFI

Índice de inflamabilidad del hilo incandescente (GWFI), la temperatura máxima de prueba de una muestra de prueba de un espesor específico en tres pruebas consecutivas, que deberá satisfacer una de las siguientes condiciones:

- La llama o quema de la muestra de prueba se extingue dentro de los 30 segundos posteriores a la retirada del alambre abrasador, y el papel de seda colocado debajo de la muestra de prueba no se enciende;

- La muestra de prueba no se enciende.

La forma en que se registra el GWFI:

Por ejemplo, para una muestra de prueba de 3 mm de espesor con una temperatura de prueba de 850°C, el GWFI se registra como: GWFI: 850/3,0

Si no se cumple ninguna de las condiciones anteriores, o ambas, es necesario seleccionar una temperatura de prueba más baja y repetir la prueba con una nueva muestra de prueba.

Temperatura de inflamabilidad GWIT

La temperatura de ignición del alambre incandescente (GWIT) es una temperatura que es 25 K (30 K entre 900 ℃ y 960 ℃) mayor que la temperatura máxima de la parte superior del alambre chamuscador que no causa la ignición de la muestra de prueba del espesor especificado en tres pruebas consecutivas.

En pocas palabras, la prueba GWIT se pasa siempre que no se produzca ignición a la temperatura de prueba (3 muestras consecutivas) (se agregan 25 ℃ a la temperatura cuando se emite el informe y 30 ℃ a la temperatura cuando se realiza la prueba). a 900-960 ℃).

Método de grabación GWIT:

Por ejemplo, para una muestra de prueba de 3,0 mm de espesor, la temperatura de prueba más alta que no provocó la ignición es 825°C, luego se registra como:

GWIT: 850/3,0 (Nota: 850 ℃ = 825 ℃ + 25 ℃)

Nota: El llamado encendido, IEC para las regulaciones GWIT, se refiere al tiempo de combustión de más de 5 segundos para el encendido, es decir, siempre que la llama no se encienda más de 5 segundos, preste especial atención a este punto. ¡a!

Según la Comisión Electrotécnica Internacional (IEC) de la Unión Europea exige que la industria implemente los estándares de evaluación de prueba de retardantes de llama de alambre encendido IEC60695, la organización IEC en los estándares de seguridad IEC60335 para electrodomésticos y aparatos eléctricos similares presentados por los aparatos desatendidos a largo plazo utilizados en las partes plásticas de las propiedades retardantes de llama del material deben cumplir con el nivel UL94V-0 y el material de contacto del alambre encendido a 750 ℃ dentro de los 30 segundos no se enciende o el tiempo de combustión es inferior a 5 segundos, es decir, la temperatura de ignición del alambre encendido es no encendido, el tiempo de llama de 5s. Es decir, la temperatura de ignición del alambre encendido (GWIT) es superior a 750 ℃. Para componentes específicos como conectores, interruptores de contacto, motores y carcasas de disyuntores también se requiere una temperatura GWIT de 850 °C y un índice de inflamabilidad del hilo incandescente (GWFI) de 950 °C.

Conclusión

En el campo de los retardantes de llama, la prueba Scorch Wire se ha convertido en un criterio importante para medir la estabilidad y seguridad de materiales a temperaturas elevadas. Esta prueba no solo evalúa las tensiones térmicas que un material puede encontrar en aplicaciones prácticas, sino que también predice su confiabilidad en equipos electrónicos y eléctricos. Pasar la prueba de alambre chamuscado a 850 °C demuestra que el material mantiene su integridad estructural y funcional en condiciones extremas, lo que proporciona una sólida garantía de uso seguro del producto.

El retardante de llama de fósforo rojo 301Y y el retardante de llama de piperazina PPAP-15 de YINSU Flame Retardant han superado con éxito la prueba de alambre abrasador a 850 °C, lo que destaca la profesionalidad y la solidez tecnológica de la empresa en la investigación y el desarrollo de retardantes de llama. El alto rendimiento de 301Y y PPAP-15 en la prueba de alambre abrasador no solo satisface la necesidad del mercado de materiales retardantes de llama de alto rendimiento, sino que también demuestra el compromiso de la empresa para mejorar la seguridad y el respeto al medio ambiente de los materiales. seguridad de los materiales y respeto al medio ambiente.

Los retardantes de llama que pasan estas pruebas brindan opciones de materiales más seguras y confiables para las industrias eléctrica y electrónica, automotriz, de construcción y aeroespacial. A medida que la demanda mundial de materiales retardantes de llama continúa aumentando, Los retardantes de llama de YINSUs Flame Retardant seguirán desempeñando un papel importante en la promoción del avance de los estándares de seguridad de la industria y la salvaguardia de las vidas y propiedades de los usuarios, y proporcionarán soluciones retardantes de llama eficientes y rentables para diferentes clientes.