Clasificación y selección de polímeros retardantes de llama e inhibidores de humo.

En muchos incendios, un gran número de personas no mueren a causa de las altas temperaturas. En cambio, la mayoría de ellos mueren por envenenamiento o asfixia causada por la falta de oxígeno, como resultado de la liberación de gases tóxicos y nocivos de los materiales combustibles durante el proceso de combustión.

Por lo tanto, el desarrollo de nuevos tipos de materiales no tóxicos, inofensivos e ignífugos con buenas propiedades ignífugas, que no produzcan o produzcan menos humo tóxico y nocivo durante la combustión, se ha convertido en una dirección de investigación clave en el campo actual. de retardo de llama.

En la actualidad, el enfoque principal para abordar el problema del exceso de humo y polvo en los incendios es agregar supresores de humo como óxidos de metales de transición, compuestos de magnesio y zinc, hidróxidos metálicos, óxido de estaño, ferroceno y óxido de cobre.

El desarrollo de nuevos supresores de humo y materiales retardantes de llama que no produzcan gases tóxicos y nocivos durante la combustión es la tendencia para la investigación futura de materiales retardantes de llama.

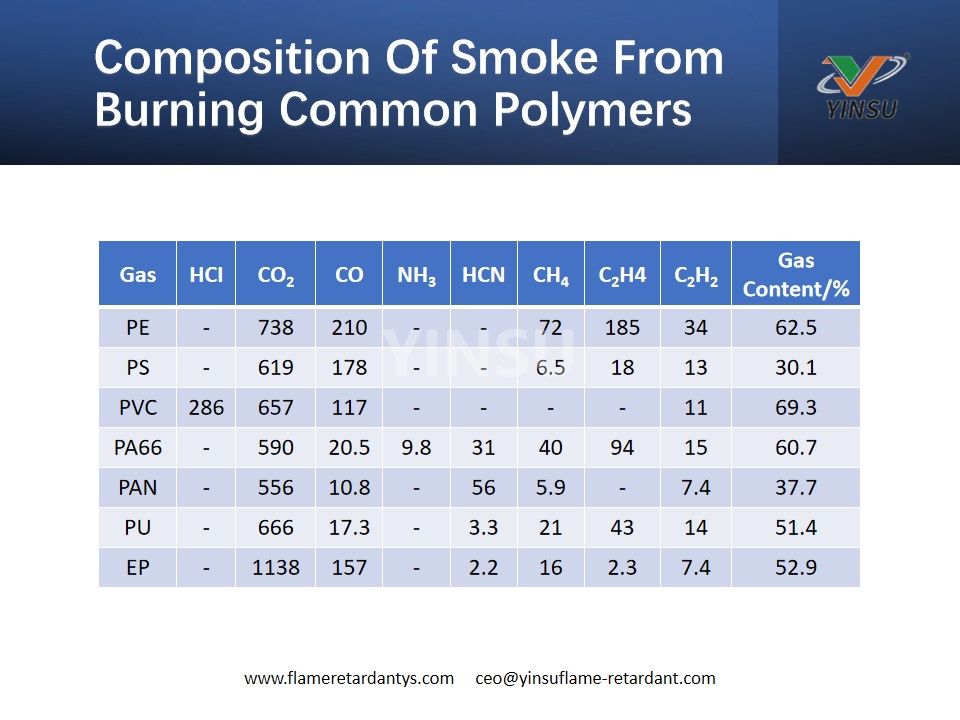

I. Composición del humo

El humo negro se refiere a las partículas sólidas suspendidas y los agregados en los productos del gas de combustión.

Generalmente se cree que existen tres formas de reducir la concentración de humo negro:

En primer lugar, aprovechando principios retardantes de llama como el efecto cubriente, el efecto de transferencia, la inhibición de los radicales libres y la aceleración de la carbonización para cambiar su modo de combustión.

En segundo lugar, rellenando grandes cantidades de materiales inorgánicos para reducir la cantidad de combustibles y así disminuir la emisión de humo. Sin embargo, un uso excesivo puede provocar graves daños en las propiedades de los productos.

En tercer lugar, utilizando efectos sinérgicos para lograr un retardo de llama compuesto.

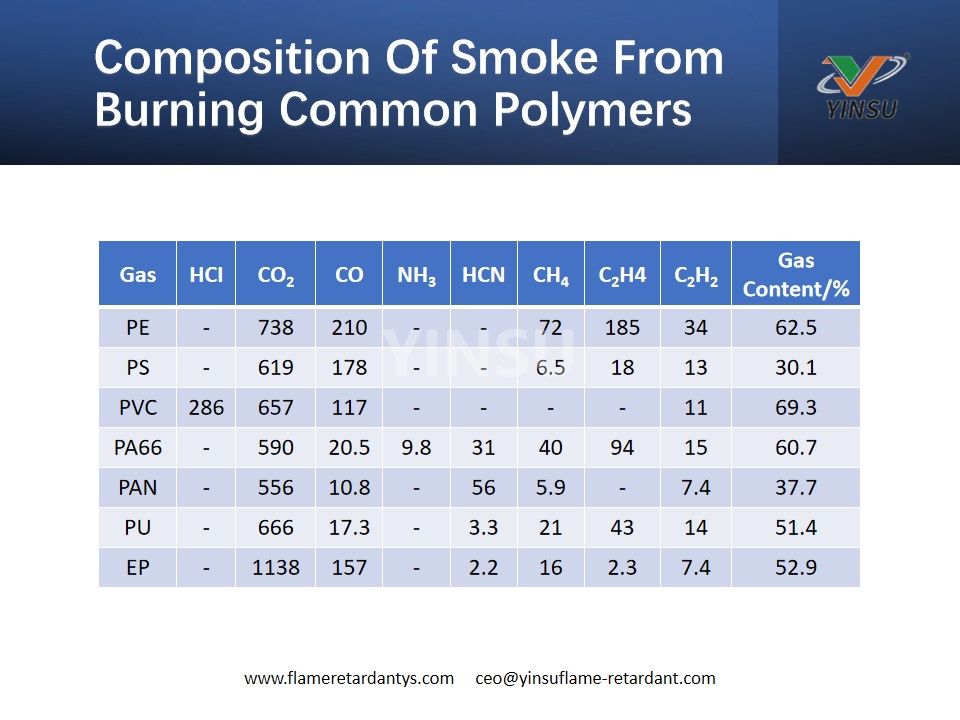

El humo blanco es causado principalmente por el vapor de agua generado durante la combustión de materiales, así como por las pequeñas partículas de vapor de agua condensado suspendidas en el aire. También hay algunas partes invisibles que son gases, como HCl, CO₂, CO, HCN, metano, etc.

El vapor de agua, aunque inofensivo para el cuerpo humano, reduce la transmitancia y aumenta la densidad del humo. El hidróxido de aluminio y el hidróxido de magnesio desempeñan un papel retardante de llama al absorber el calor de la combustión, pero el vapor de agua que producen es la principal causa del humo blanco. Por lo tanto, es fundamental lograr un equilibrio entre retardo de llama y supresión de humo.

II. ¿Qué materiales son propensos a producir humo?

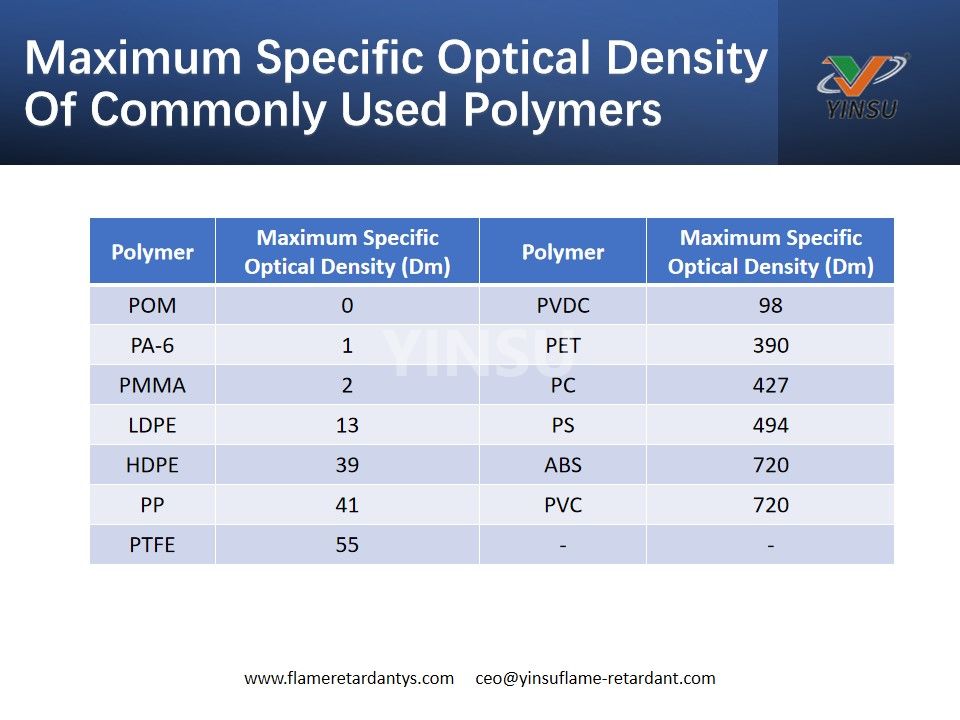

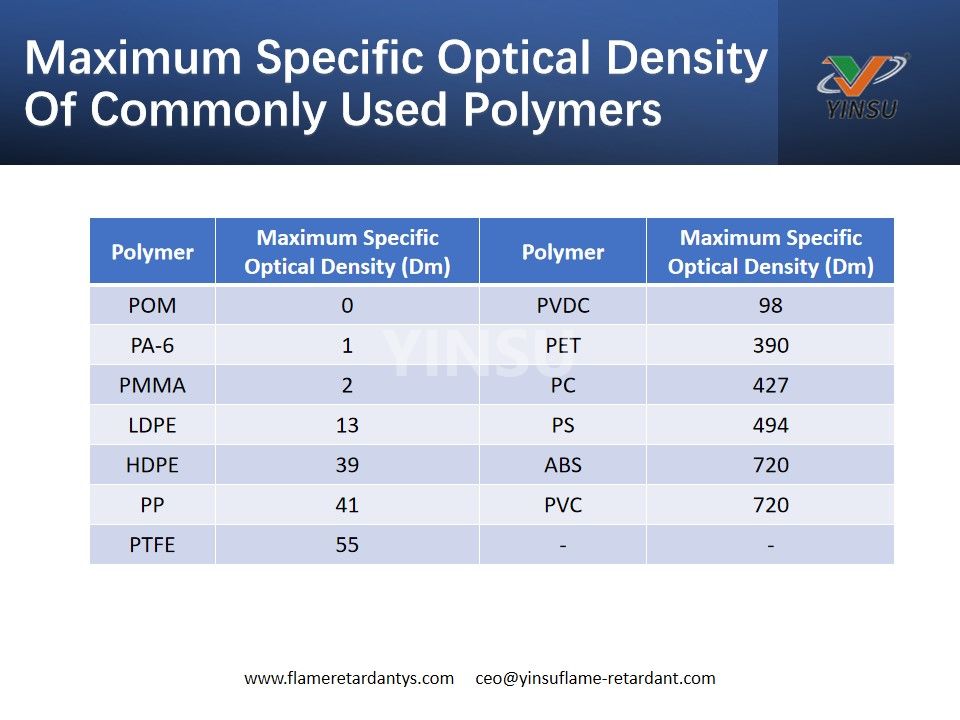

La cantidad de humo emitido por los materiales durante la combustión generalmente se mide mediante la densidad óptica específica máxima (Dm), también conocida como densidad máxima de humo. Cuanto mayor es la densidad óptica específica máxima de un polímero, mayor es su tendencia a emitir humo y más denso es el humo negro que produce durante la combustión, lo que provoca una contaminación ambiental más grave. Las densidades ópticas específicas máximas de los polímeros comunes se muestran en la siguiente tabla.

De la tabla se puede observar que:

(1) Los polímeros con estructuras de polieno o anillos de benceno en las cadenas laterales tienden a producir más humo. Esto se debe a que las cadenas de carbono de polieno pueden sufrir ciclación, condensación y formación de partículas de carbono grafítico.

(2) Los polímeros con anillos de benceno en las cadenas laterales (como el poliestireno) forman fácilmente dobles enlaces conjugados durante la combustión, que luego se ciclan y se condensan en carbono, lo que produce una alta producción de humo.

(3) El cloruro de polivinilo (PVC), después de liberar cloruro de hidrógeno, también puede ciclarse y formar polímeros que producen una gran cantidad de humo durante la combustión.

Dado que el estándar para la combustión de polímeros sin humo es una densidad óptica específica máxima (Dm) inferior a 300, las resinas con alta producción de humo, como PET, PC, PS, ABS y PVC, deben modificarse tanto para retardar la llama como para suprimir el humo, siendo el PVC particularmente importante.

III. Selección de retardantes de llama y supresores de humo

En la tecnología retardante de llama contemporánea, la 'retardación de llama' y la 'supresión de humo' se consideran juntas. Para algunos polímeros, la 'supresión de humo' es más importante que el 'retardante de llama', lo que hace que el desarrollo de retardantes de llama supresores de humo sea muy importante.

¿Qué cualidades debe tener un material para ser considerado supresor de humos?

Durante la combustión, la llama es de tipo difuso y la convección del aire transporta al aire el carbón ya formado, lo que es la razón fundamental del aumento de la producción de humo.

Si fuera posible anclar el carbón ya formado a la superficie del material en llamas en lugar de permitirlo flotar en el aire, se reduciría significativamente la densidad del humo del material.

La clave para hacer realidad este concepto es sintetizar o encontrar un compuesto que pueda fundirse entre 700 y 1000 ℃ y actuar como un adhesivo a esa temperatura.

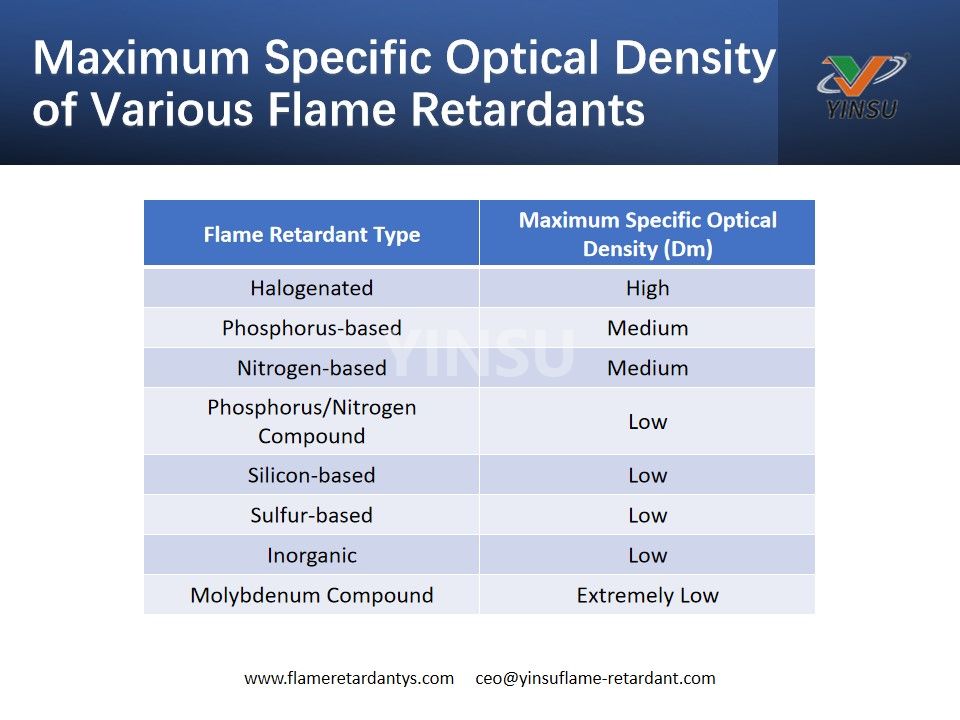

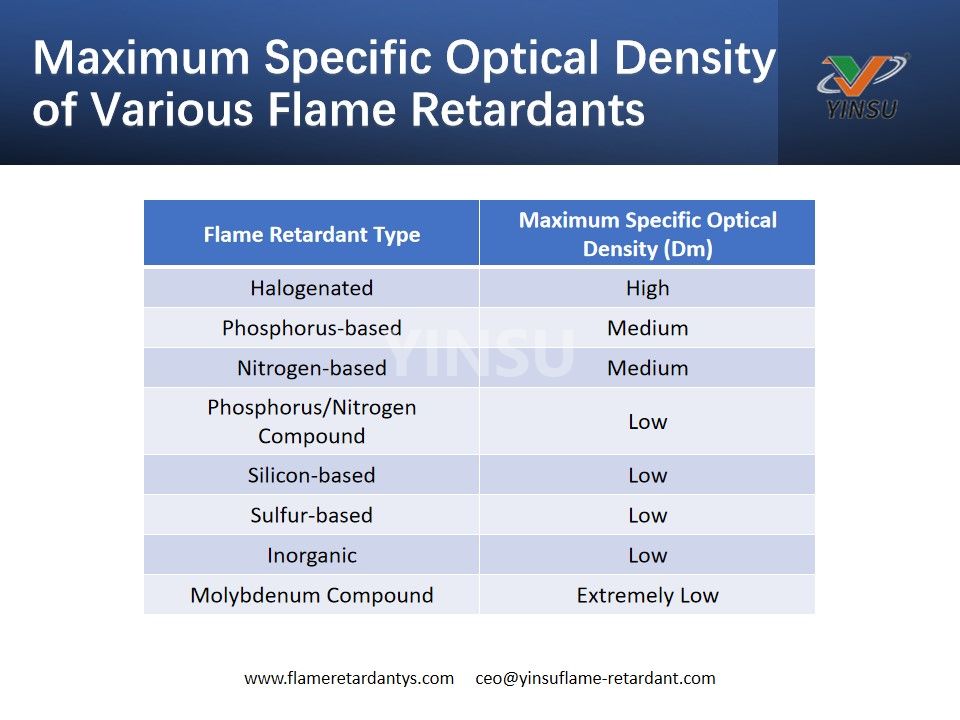

Al mismo tiempo, al diseñar formulaciones retardantes de llama libres de humo, es fundamental elegir retardantes de llama con baja producción de humo siempre que sea posible. Las densidades ópticas específicas máximas de varios retardantes de llama se muestran en la siguiente tabla.

Tanto los sistemas retardantes de llama de halógeno/antimonio como los de fósforo rojo recubierto aumentan la cantidad de humo y la difusión de gases tóxicos, por lo que cuando se utilizan sistemas retardantes de llama de bromo, es necesario agregar un supresor de humo al mismo tiempo.

IV. Clasificación de retardantes de llama y supresores de humo

En resumen, los supresores de humo se pueden dividir en dos categorías principales: inorgánicos y orgánicos, siendo los supresores de humo inorgánicos los más utilizados.

Los supresores de humo inorgánicos son principalmente óxidos, hidróxidos y sales metálicas.

1. Los compuestos de molibdeno son supresores de humo de óxido metálico de uso común. Los tipos principales incluyen trióxido de molibdeno, octamolibdato de amonio, molibdato de calcio, fosfomolibdato de calcio, molibdato de zinc y la combinación de compuestos de molibdeno con trióxido de antimonio, óxido de cobre, óxido de hierro y óxido de cadmio. Estos se encuentran entre los más eficaces para suprimir el humo. Muchos supresores de humo de compuestos de molibdeno comercializados y altamente eficientes son el trióxido de molibdeno y el octamolibdato de amonio.

El mecanismo de supresión de humo de los compuestos de molibdeno implica promover la carbonización mediante reticulación en la fase condensada, ejerciendo así un efecto de supresión de humo. Por ejemplo, los compuestos de molibdeno forman carbón con el PVC y otras resinas durante la combustión, cubriendo la superficie del polímero para lograr retardo de llama y supresión de humo.

El nivel general de adición de supresores de humo a base de molibdeno está entre el 2% y el 3%, lo que puede reducir la producción de humo entre un 30% y un 80%.

2. El mecanismo de supresión de humo de los compuestos de hierro implica promover la carbonización mediante reticulación en la fase condensada y también servir como catalizadores de oxidación, convirtiendo el carbono del polímero en monóxido de carbono y dióxido de carbono. Los tipos principales incluyen ferroceno, ácido ferroceno-1,1'-dicarboxílico, óxido de hierro (III), ferrato de potasio y oxalato ferroso, utilizados en combinación con haluros.

El ferroceno es un complejo ciclopentadienilo de hierro (II). El ferroceno es de color rojo anaranjado y no puede usarse junto con retardantes de llama a base de fósforo. Además, debido a su color, no es fácil promocionarlo para una aplicación generalizada.

El ferroceno se vende principalmente como supresor de humo para PVC rígido. El uso de 0,5 partes por 100 partes de PVC puede reducir la producción de humo del PVC rígido entre un 30% y un 70%.

Durante el proceso de liberación de HCl en el PVC, el ferroceno se transforma rápidamente en α-Fe2O3, que está presente en la capa de carbono. El α-Fe2O3 puede provocar que la capa carbonizada se queme y catalizar la oxidación de la capa de carbono en CO y CO2, reduciendo así la cantidad de negro de humo formado.

FeCl2 y FeCl3, que son precursores de α-Fe2O3, también son supresores de humo eficaces. Mejoran el proceso de pirólisis del PVC, facilitando la producción de alquitrán ligero, reduciendo así la generación de humo negro.

3. Los principales tipos de hidróxidos metálicos son el hidróxido de aluminio y el hidróxido de magnesio.

El mecanismo específico de supresión de humo implica la formación de óxido de aluminio y óxido de magnesio con una gran superficie durante el calentamiento, que pueden adsorber humo y polvo. Promueve la formación de carbón en la fase sólida. La reacción exotérmica del agua que se convierte en vapor puede diluir los gases y el humo inflamables. puede reaccionar con haluros de hidrógeno liberados por la descomposición térmica de compuestos que contienen halógenos (capturando haluros de hidrógeno), reduciendo así la cantidad de gas tóxico haluros de hidrógeno en el humo.

El efecto de supresión de humo de un solo hidróxido metálico ya es bueno, pero la combinación directa de los dos o su uso junto con compuestos de molibdeno, óxidos metálicos y complejos metálicos pueden lograr resultados aún mejores.

4. Los principales tipos de sales metálicas incluyen carbonatos como el carbonato de calcio, boratos como el borato de zinc, fosfatos como el fosfato de zinc, oxalatos como el oxalato de cromo y oxalato de cobre, sulfatos como el sulfato de zinc, estanatos como el estanato de zinc y aluminatos. como el aluminato de zinc.

El mecanismo de supresión de humo del CaCO3 implica su reacción con haluros de hidrógeno en el humo (captura) para formar CaCl2 estable. Dado que la reacción es heterogénea sólido-gas, solo puede ocurrir en la superficie de partículas sólidas, lo que hace que el tamaño de partícula de CaCO3 sea un factor importante en la supresión del humo. Sólo las partículas finas tienen una superficie específica mucho mayor.

De acuerdo con los principios de supresión de humo anteriores, cualquier polímero que produzca haluros de hidrógeno durante la combustión, como cloruro de vinilo, polietileno clorosulfonado, caucho de cloropreno, etc., puede utilizar CaCO3 como supresor de humo.

5. Entre los nanorretardantes de llama y supresores de humo, los óxidos metálicos compuestos de nanohidróxido doble (LDH) son una clase de óxidos metálicos compuestos con una estructura en capas. Agregar de 3 a 5 partes de LDH al PVC puede reducir la densidad máxima de humo durante la combustión del PVC entre un 30% y un 50%, con un impacto mínimo en sus propiedades mecánicas. Utilizando el método de llenado con CaCO3 a escala nanométrica para suprimir el humo, una cantidad de llenado de sólo aproximadamente el 10% puede producir un efecto ideal.

6. Los supresores de humo de acoplamiento reductivo son aditivos que promueven reacciones de acoplamiento y pueden producir metales de valencia cero cuando los polímeros pirolizan. Estos incluyen una variedad de carbonilos de metales de transición, sales de formiato y oxalato de metales de transición y complejos de cobre monovalente. así como complejos de cobre monovalente con fosfitos u otros ligandos, etc. Entre estos, los compuestos de cobre son uno de los tipos de aditivos más eficaces.

Los compuestos de cobre (II) pueden reducir significativamente la cantidad de benceno producido durante la pirólisis y, en presencia de Cu2O, el grado de reticulación del PVC aumenta considerablemente a temperaturas entre 200 ℃ y 300 ℃.

Los compuestos de cobre provocan reticulación mediante acoplamiento reductivo. Aunque las sales de cobre no son propensas a catalizar la isomerización de polienos (isomerización cis-trans), también pueden actuar como catalizadores ácidos débiles para promover la alquilación de Friedel-Crafts.

Como agente de acoplamiento reductor adecuado, generalmente debería tener las siguientes propiedades:

- La actividad electroquímica del metal debe ser relativamente baja, lo que significa que el ion metálico debe poder reducirse a un estado de oxidación cero.

- En los óxidos metálicos, el metal debe estar en un estado de oxidación más bajo, o el complejo metálico debe tener un ligando oxidable que pueda eliminarse mediante reducción térmica para formar un metal de baja valencia o de valencia cero.

- El ion metálico sólo debe ser reducible a temperaturas superiores a la temperatura de procesamiento del polímero.

- Debe ser económico, lo más incoloro posible y no tener efectos adversos sobre la formulación polimérica.

1. La serie organosiloxano, un nuevo tipo de retardante de llama libre de halógenos, también es un supresor de humo que forma carbono. No solo proporciona a los polímeros una excelente retardación de llama y supresión de humo, sino que también mejora el rendimiento del procesamiento y la resistencia mecánica de los materiales, especialmente la resistencia al impacto a baja temperatura.

Actualmente disponible en el mercado, la serie de retardantes de llama organosiloxanos incluye el SFR100 producido por General Electric Company de Estados Unidos. Es un polímero de silicona transparente y viscoso que se puede utilizar junto con diversos sinérgicos (sales de estearato, mezclas de aminas polifosfóricas y pentaeritritol, hidróxido de aluminio, etc.). Se ha utilizado para poliolefinas retardantes de llama, cumpliendo con los requisitos generales de retardación de llama con dosis bajas y proporcionando excelente retardación de llama y supresión de humo con dosis más altas.

2. Serie del ferroceno, los tipos principales incluyen el ferroceno y algunas sales de ácidos orgánicos.

Los compuestos comúnmente utilizados son el ferroceno y algunos compuestos orgánicos de hierro, que son los más adecuados como supresores de humo para el PVC. La cantidad añadida es de aproximadamente 1,5 partes.

Los sistemas retardantes de llama sinérgicos se refieren a sistemas retardantes de llama compuestos por dos (uno retardante de llama y el otro sinérgico) o más componentes, cuyo efecto retardante de llama es superior a la suma de los efectos de los componentes individuales.

La calidad de un sistema sinérgico a menudo está representada por la 'Eficiencia Sinérgica' (SE). SE se define como la relación entre la eficiencia retardante de llama (EFF) del sistema sinérgico y la eficiencia retardante de llama de un solo retardante de llama (sin sinérgico) al mismo nivel de adición, y EFF se define como el aumento en el índice de oxígeno. (LOI) valor de la matriz retardante de llama por unidad de masa de elemento retardante de llama (dentro de un cierto rango de niveles de adición). En la mayoría de los casos, el valor SE se calcula en función de los resultados obtenidos del sistema sinérgico con la mejor eficiencia retardante de llama.

Los retardantes de llama halogenados en poliestireno retardante de llama, ABS y otros plásticos pueden utilizar complejos de silicato inorgánico y óxido de antimonio como sinergistas. Este sinérgico es económico y tiene baja intensidad de color.

Además, los compuestos compuestos de compuestos de antimonio/compuestos de magnesio-compuestos de zinc, cuando se usan como sinergistas en ciertos sistemas retardantes de llama, pueden mejorar la retardación de llama y también proporcionar supresión de humo.

Los complejos de trióxido de antimonio y dióxido de silicio se pueden utilizar en poliolefinas, ABS, PVC, caucho sintético y revestimientos. Se pueden utilizar mezclas de óxido de antimonio y fluoroboratos en diversas resinas termoplásticas y plásticos de ingeniería.

El complejo compuesto de estearato de zinc/talco/compuestos de hierro también es un sinérgico de baja emisión de humo. La adición adecuada de este sinergista puede reducir la densidad del humo de algunos plásticos retardantes de llama que contienen halógenos y aumentar la transmitancia.

El trióxido de antimonio también tiene un efecto sinérgico sobre el retardante de llama MCA PA. MCA puede mejorar significativamente el rendimiento retardante de llama de PA12 y aumentar el índice de oxígeno.

El desarrollo de materiales ignífugos ha sido un área de enfoque clave en el campo de la seguridad contra incendios. Los métodos tradicionales de retardo de llama suelen utilizar sustancias que, si bien son eficaces para frenar la propagación del fuego, producen grandes cantidades de humo y gases tóxicos durante el proceso de combustión. Al reconocer esto, la industria de los retardantes de llama ha comenzado a recurrir a la producción de nuevos materiales retardantes de llama, no tóxicos y respetuosos con el medio ambiente, que minimizan la producción de humo y la liberación de sustancias nocivas.

YINSU Flame Retardants se dedica a la investigación y el desarrollo de soluciones retardantes de llama libres de halógenos y con bajo nivel de humo. Nuestro compromiso con la innovación ha llevado al desarrollo de una gama de productos retardantes de llama que no solo cumplen con estrictos estándares de seguridad, sino que también mejoran la procesabilidad y la resistencia mecánica, lo que los convierte en una combinación perfecta para el material. En resumen, YINSU Flame Retardants se compromete a brindar al mercado soluciones retardantes de llama avanzadas que prioricen la seguridad, la protección ambiental y el rendimiento del material. A través de esfuerzos continuos de I+D, estamos comprometidos a establecer nuevos estándares en la industria y garantizar que nuestros productos satisfagan las necesidades cambiantes de nuestros clientes y la comunidad global.

En el ámbito de la retardación de llama, el desarrollo de materiales que mitiguen la emisión de humos y eviten el uso de halógenos es de suma importancia. Esto se debe al hecho de que muchas muertes relacionadas con incendios no son causadas por el calor sino por los gases tóxicos y nocivos liberados durante la combustión. La clasificación y selección de retardantes de llama y supresores de humo son cruciales, centrándose en compuestos orgánicos e inorgánicos que pueden reducir eficazmente la producción de humo sin comprometer las propiedades del material.

YINSU Flame Retardant Company está a la vanguardia de esta industria, dedicada a la investigación y el desarrollo de retardantes de llama libres de halógenos y con bajo nivel de humo. Nuestros productos, como los retardantes de llama de fósforo rojo microencapsulados FRP-950X y FRP-8050, están diseñados para ser altamente eficientes en retardo de llama y al mismo tiempo producir densidad de humo. Además, nuestra serie T compuesta ofrece una alternativa respetuosa con el medio ambiente y libre de halógenos al trióxido de antimonio, lo que permite una sustitución equivalente y mantiene el mismo nivel de retardo de llama. El compromiso de YINSU con la innovación en tecnología retardante de llama no solo aborda las preocupaciones de seguridad inmediatas sino que también contribuye a la salud ambiental a largo plazo al proporcionar soluciones sostenibles para diversas aplicaciones en la industria de los polímeros. Con un enfoque en la excelencia y una dedicación a la responsabilidad ambiental, YINSU está estableciendo nuevos estándares en el campo del retardo de llama.