Comprensión del Masterbatch relleno: beneficios, técnicas y pautas de dosificación

Masterbatch de relleno se refiere al proceso de procesamiento y moldeo de plástico, para operar la conveniencia de los diversos requisitos aditivos, rellenos y una pequeña cantidad de resina portadora Primero se mezcla y combina, los gránulos y polvos resultantes se denominan masterbatch. El componente principal del masterbatch de relleno es el relleno., que se utiliza principalmente en el procesamiento y moldeado de poliolefina (polietileno y polipropileno), y también se denomina masterbatch de relleno de poliolefina.

Ventajas del masterbatch de relleno

1. Reducir el costo, este es el motivo por el que la mayoría de los fabricantes eligen.

2. Reducir la contracción del producto, con este desempeño para elegir los fabricantes también representan una gran proporción, por ejemplo: la tasa de contracción del PP es alta, para hacer un refuerzo del espesor de la pared suculenta del producto, en general, la superficie producirá sangría de contracción, afectando el Para la estética del producto, la opción de agregar relleno puede reducir efectivamente la contracción, de modo que la superficie del producto ha mejorado enormemente en términos de planitud.

3. Aumentar la gravedad específica.Por esta razón, elegir un fabricante no es relativamente mucho, especialmente el producto por porción a vender puede tener más puntos; de hecho, esto también se disfraza solo como una forma de reducir costos.

4. Aumentar la dureza del producto.En general, estos fabricantes recomiendan el uso de masterbatch de relleno de talco, que puede aumentar la dureza en aproximadamente un 20%; todavía hay muchos de estos fabricantes.

Desventajas del masterbatch de relleno

1. Afecta la calidad del producto., se refiere principalmente a la dureza.

2. Aumenta la gravedad específica del producto.

3. Afecta el color del producto., incluso si es un masterbatch de relleno transparente, puede afectar más o menos la transparencia, cuanto más agregue, mayor será el impacto, cuanto más grueso sea el producto, mayor será el impacto.

En términos generales, estos dependen principalmente del producto y de cómo elegir qué tipo de masterbatch de relleno.

Composición del masterbatch de relleno.

El masterbatch de relleno de poliolefina se compone de resina portadora, masilla y varios aditivos, de los cuales el El relleno representa el componente principal., hasta el 90%.

1. Relleno: el relleno utilizado en el masterbatch de relleno de poliolefina es principalmente carbonato de calcio pesado, seguido de talco, caolín, polvo de calcio y otros rellenos inorgánicos. Para cualquier relleno inorgánico, el tamaño de las partículas y la distribución del tamaño de las partículas son indicadores técnicos importantes. Normalmente, cuanto menor sea el tamaño de las partículas y más estrecha sea la distribución, mejor será el efecto de llenado. Además, el efecto de relleno también está relacionado con la dispersión: cuanto menor es el tamaño de las partículas, más difícil de dispersar y mayor es el precio.

2. Resina portadora: El rendimiento y el costo del masterbatch de relleno de poliolefina dependen principalmente de la resina portadora, generalmente de acuerdo con los diferentes usos del masterbatch, el contenido general de resina portadora es del 10% al 20%. La resina portadora utilizada para el masterbatch relleno de poliolefina debe tener buena compatibilidad con la resina de matriz plástica rellena. Desde este aspecto, generalmente se prefiere la resina portadora a la resina base. Además, al elegir el portador del masterbatch de relleno, pero también se debe considerar su punto de fusión y su fluidez, el punto de fusión de la resina portadora no debe ser mayor que el de la resina base.

3. Aditivos: El masterbatch de relleno de poliolefina que utiliza aditivos son principalmente dispersantes y agentes de tratamiento de superficies. La función del dispersante es mejorar la fluidez del procesamiento del masterbatch, lo que favorece que el masterbatch en la resina de matriz se disperse de manera más uniforme. Los dispersantes comúnmente utilizados son: aceite blanco, parafina, cera de polietileno, agente de acoplamiento y ácido esteárico.

Tecnología de procesamiento de masterbatch de relleno

La tecnología de procesamiento de masterbatch de relleno de poliolefina y el equipo relacionado con el cambio continuo de resina portadora también cambiaron.

La primera generación: masterbatch de relleno de poliolefina (masterbatch APP) La resina portadora es polipropileno aleatorio doméstico (en realidad, la producción de subproductos de polipropileno), la tecnología de procesamiento es: mezclar, abrir y tirar, gránulos de corte enfriados por agua, para producción intermitente, el uso de equipos es una máquina de refinación densa, una máquina de refinación abierta. y máquina de corte plano.

La segunda generación: masterbatch relleno de poliolefina Es LDPE (1F7B) como resina portadora, la producción de masterbatch se llama PEP masterbatch. El proceso debe utilizar una extrusora de un solo tornillo especialmente diseñada y fabricada con una gran relación de aspecto y un alto rendimiento de mezcla para obtener mejores resultados.

La tercera generación: polvo de polipropileno como portador del masterbatch de relleno, es decir, el masterbatch PPM se denomina tercera generación de masterbatch de relleno en China. El uso general de mezclas de copolímeros de polipropileno y polietileno como resina portadora, el efecto será muy bueno. El producto no solo mantiene las características y el alcance de uso del masterbatch PPM, sino que también puede usarse en el proceso de corte en caliente de la superficie del molde enfriado por aire para mejorar la eficiencia de la producción y reducir el costo de las materias primas.

El mejor equipo de procesamiento para fabricar masterbatch de relleno es la extrusora de doble tornillo co-rotativa. Las ventajas de esta máquina son producción continua, calidad estable, alta eficiencia de producción, bajo consumo de energía, baja intensidad de mano de obra de los trabajadores y buen entorno operativo.

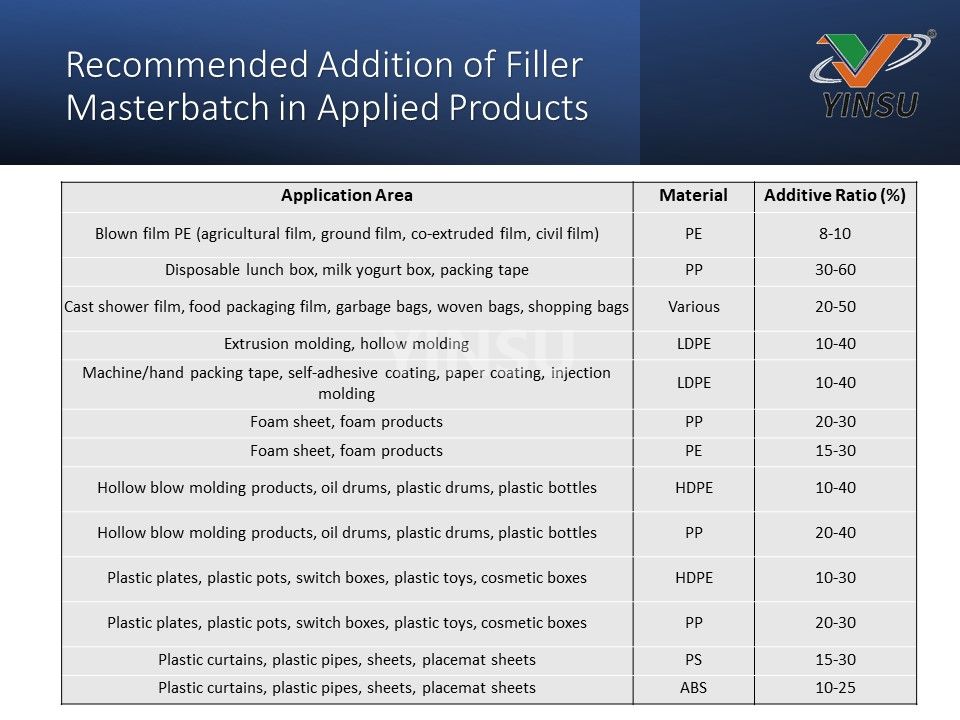

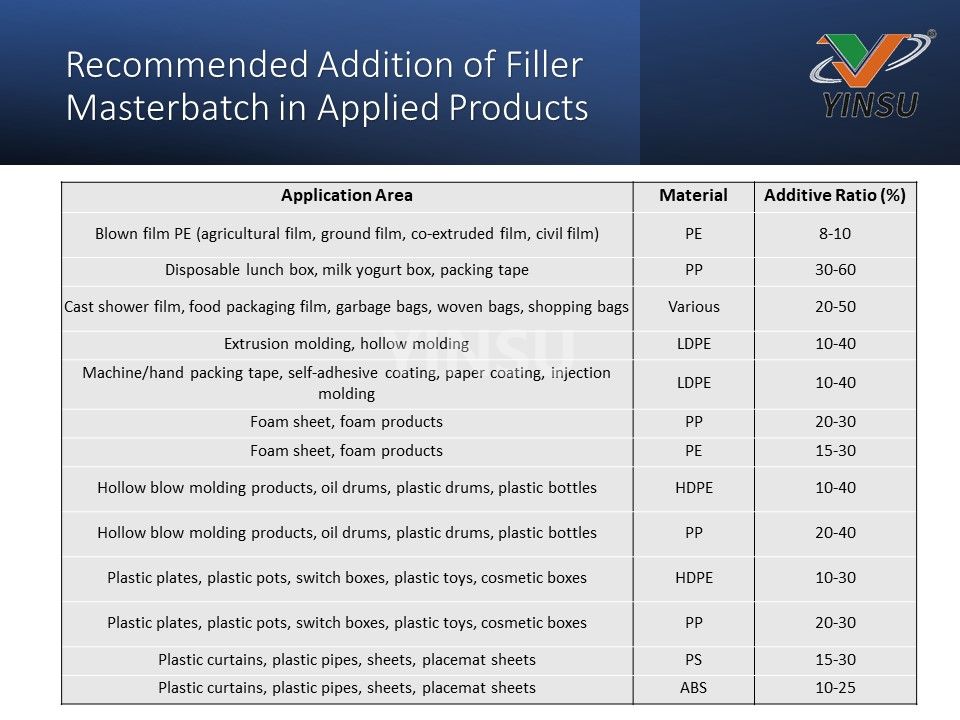

Masterbatch de relleno en la aplicación de la cantidad recomendada de aditivos del producto.

Lo anterior es la proporción de referencia de algunos productos regulares, las necesidades específicas dependen de los requisitos del producto y la calidad del masterbatch de relleno, buena o mala.

En el proceso de procesamiento de plásticos, además de la aplicación de masterbatch de relleno, la adición de retardante de llama también es una parte clave para mejorar la seguridad de los materiales. En la formulación de retardantes de llama, agregar una cierta proporción de cargas no solo puede reducir el costo, sino también mejorar la rentabilidad del producto. Sin embargo, la proporción y el tipo de rellenos agregados tienen un impacto significativo en el desempeño del producto final, lo que requiere un alto nivel de tecnología y un diseño de formulación preciso.

Como proveedor profesional de retardantes de llama, YINSUs Flame Retardant Company siempre se compromete a brindar a los clientes soluciones eficientes y rentables. No solo buscamos reducir costos agregando rellenos, sino que también nos enfocamos en I+D e innovación para desarrollar productos retardantes de llama económicos y eficientes combinándolos con las necesidades de los clientes. Creemos que sólo optimizando continuamente el rendimiento de nuestros productos podremos satisfacer verdaderamente las necesidades del mercado y de nuestros clientes y lograr un desarrollo sostenible.

Bienvenido a contactarnos para obtener más información sobre los retardantes de llama YINSU y analizar cómo mejorar la seguridad de su producto y la competitividad en el mercado.