El efecto ignífugo de los retardantes de llama y los mecanismos ignífugos

Los retardantes de llama son una clase de aditivos que pueden prevenir la ignición de los plásticos o inhibir la propagación de las llamas. Según su método de uso, se pueden dividir en dos categorías: de tipo aditivo y de tipo reactivo: los retardantes de llama de tipo aditivo se mezclan con el plástico durante el procesamiento de plásticos y se utilizan principalmente para termoplásticos.

Los retardantes de llama de tipo reactivo se unen químicamente a la cadena del polímero como monómeros durante el proceso de síntesis del polímero y se utilizan principalmente para plásticos termoendurecibles. Algunos retardantes de llama de tipo reactivo también se pueden utilizar como retardantes de llama de tipo aditivo.

Según su estructura química, los retardantes de llama se pueden dividir en clases orgánicas e inorgánicas. Muchos de estos compuestos contienen halógenos y fósforo, y algunos contienen antimonio, boro, aluminio y otros elementos.

I. Efecto retardante de llama de los retardantes de llama

La función de los retardantes de llama es prevenir o inhibir la tasa de cambios físicos o químicos durante la combustión de materiales poliméricos. En concreto, estos efectos se manifiestan de las siguientes formas:

La función de este efecto es dificultar el aumento de temperatura de los materiales poliméricos. Por ejemplo, el bórax contiene diez moléculas de agua cristalina y la liberación de esta agua cristalina requiere la absorción de 141,8 kJ/mol de calor. Debido a este proceso endotérmico, se suprime el aumento de temperatura del material, produciendo así un efecto retardante de llama. El efecto retardante de llama del óxido de aluminio hidratado también se debe al efecto endotérmico de la deshidratación al calentarlo.

Además, las gotitas fundidas que a menudo se producen durante la pirólisis de algunos polímeros termoplásticos pueden eliminar el calor de la reacción al salir de la zona de combustión, lo que también proporciona un cierto efecto retardante de llama.

La función del efecto barrera es formar una capa protectora estable a altas temperaturas, o descomponerse y formar una sustancia similar a una espuma que cubre la superficie del material polimérico. Esta capa impide que el calor generado por la combustión penetre en el interior del material, dificultando la salida de los gases combustibles producidos por la descomposición térmica del polímero. También actúa como barrera al aire, inhibiendo así la pirólisis del material y logrando el efecto de retardante de llama. Los compuestos como los ésteres de fosfato y los revestimientos ignífugos intumescentes pueden funcionar según este mecanismo.

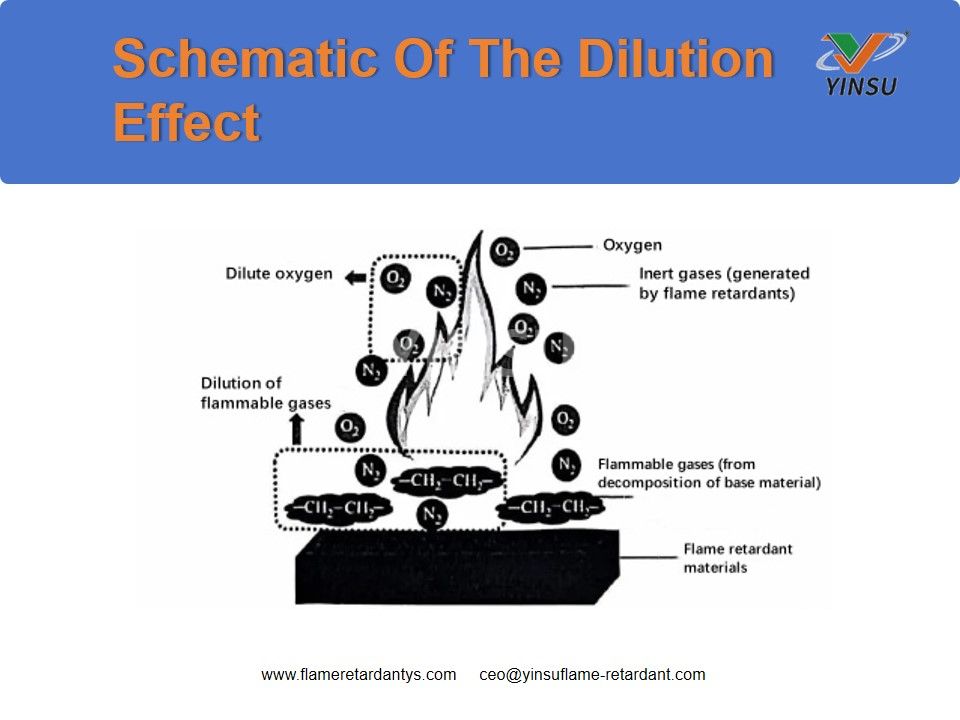

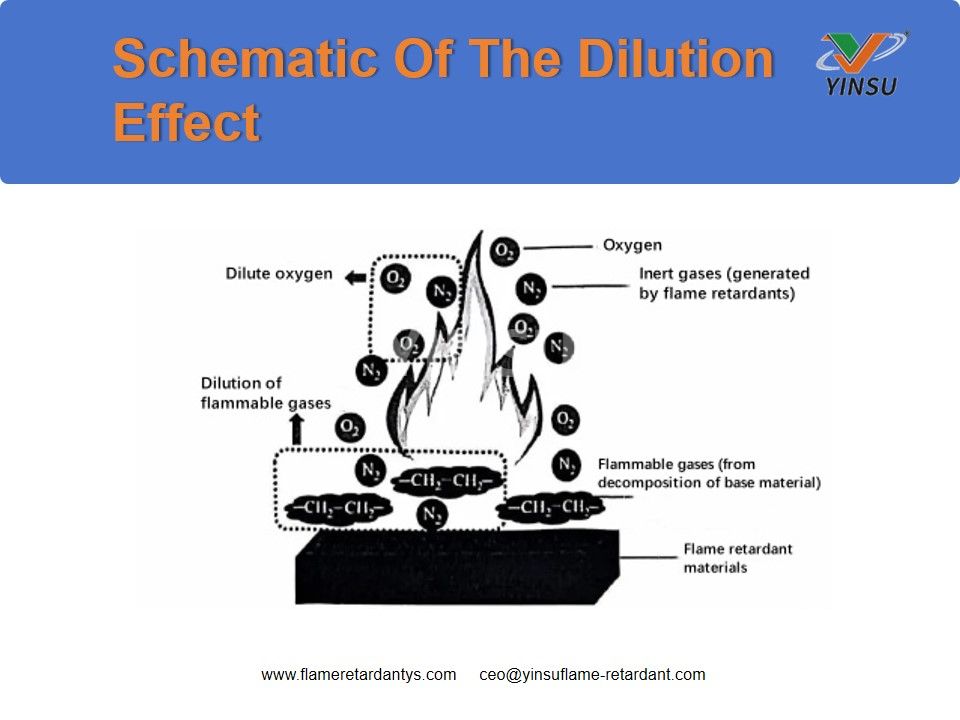

Las sustancias de este tipo pueden producir una gran cantidad de gases no combustibles cuando se descomponen al calentarse. Esto diluye los gases combustibles producidos por el material polimérico y el oxígeno en el aire a un nivel por debajo del rango de concentración del combustible, evitando así la ignición y combustión del material polimérico.

Los gases que pueden actuar como agentes diluyentes incluyen CO2, NH3, HCl y H2O, entre otros. Las aminas fosfóricas, el cloruro de amonio y el carbonato de amonio pueden generar gases no combustibles cuando se calientan.

Este efecto funciona alterando el patrón de descomposición térmica de los materiales poliméricos, suprimiendo así la generación de gases inflamables. Por ejemplo, el uso de ácidos o bases para inducir reacciones de deshidratación en la celulosa, que conducen a su descomposición en carbón y agua, no produce gases inflamables y, por lo tanto, no puede encenderse ni arder. Los compuestos como el cloruro de amonio, las aminas fosfóricas y los ésteres de fosfato pueden descomponerse para producir sustancias que catalizan la carbonización de materiales, logrando el objetivo de retardar la llama.

La combustión de polímeros es principalmente una reacción en cadena de radicales libres. Algunas sustancias pueden capturar intermediarios activos en la reacción de combustión, como HO•, H•, O•, HOO•, etc., inhibiendo la reacción en cadena de los radicales libres y reduciendo la velocidad de combustión hasta que se extingue la llama. Los compuestos halógenos orgánicos comúnmente utilizados, como el bromo y el cloro, poseen este efecto inhibidor.

La combustión de polímeros es principalmente una reacción en cadena de radicales libres. Algunas sustancias pueden capturar intermediarios activos en la reacción de combustión, como HO·, H·, ·O·, HOO·, etc., suprimiendo la reacción en cadena de los radicales libres y reduciendo la velocidad de combustión hasta que se extingue la llama. Los compuestos halógenos orgánicos comúnmente utilizados, incluidos el bromo y el cloro, poseen este efecto inhibidor.

II.Mecanismo retardante de llama

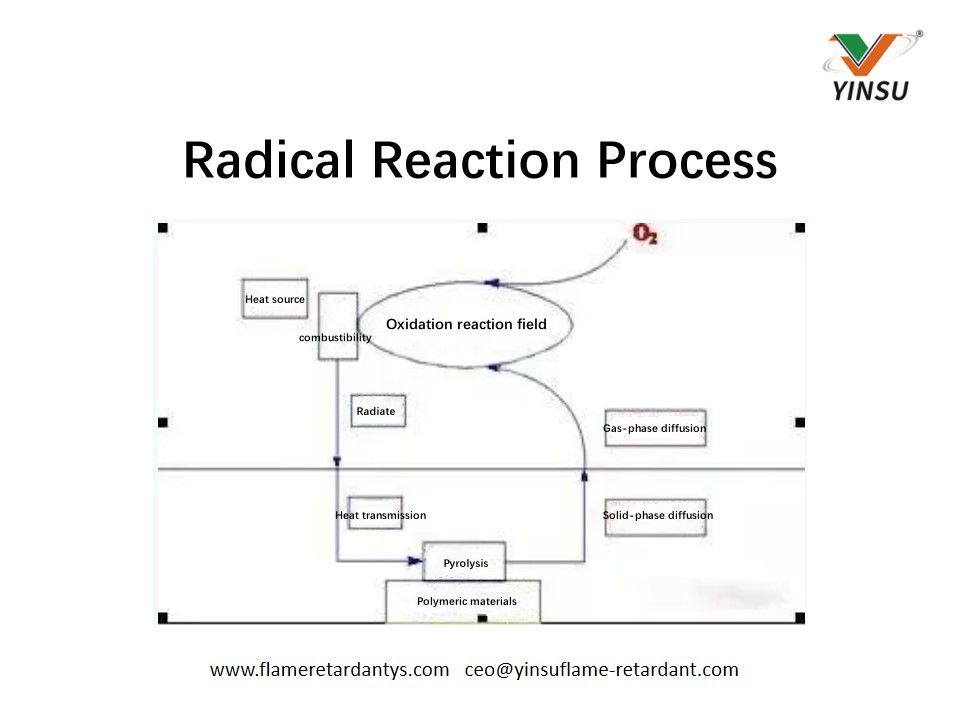

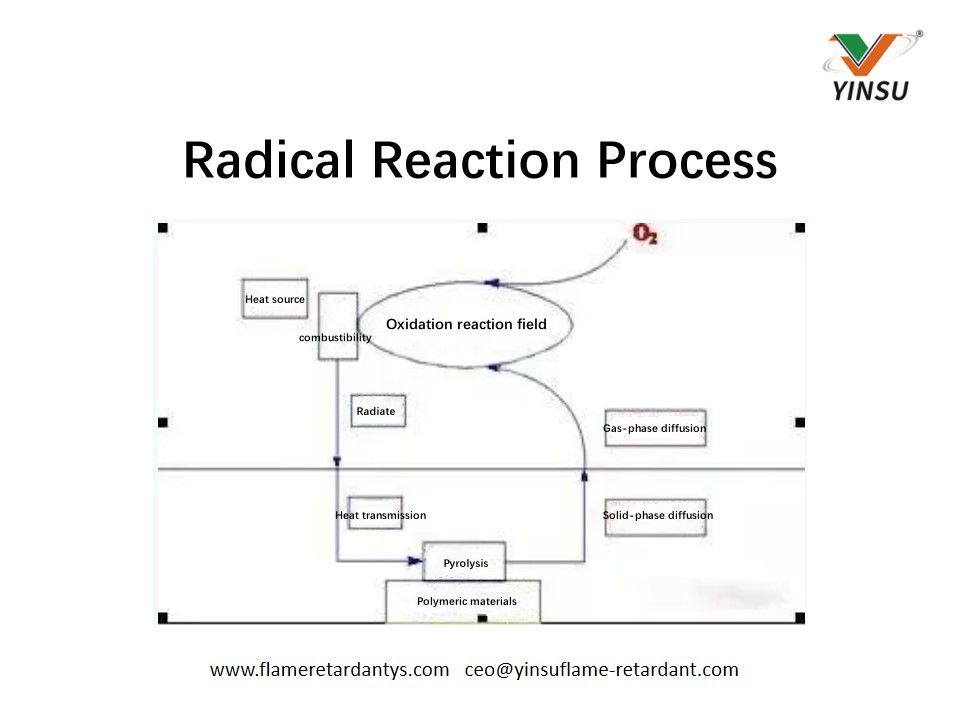

El retardo de llama de los materiales a menudo se logra mediante mecanismos como el retardo de llama en fase gaseosa, el retardo de llama en fase condensada y la interrupción del intercambio de calor.

El retardo de llama en fase gaseosa implica la supresión de radicales libres que promueven la propagación de reacciones de combustión, ejerciendo así una función retardante de llama. El retardo de llama en fase condensada se refiere al retraso o prevención de la descomposición térmica del polímero en la fase sólida, que desempeña un papel en el retardo de llama. El retardo de llama por interrupción del intercambio de calor implica la eliminación de parte del calor generado por la combustión de polímeros, lo que conduce al retardo de llama.

Sin embargo, la combustión y la retardación de la llama son procesos muy complejos en los que intervienen muchos factores que influyen y limitan. Es difícil categorizar estrictamente el mecanismo retardante de llama de un sistema retardante de llama en un solo tipo. De hecho, muchos sistemas retardantes de llama funcionan simultáneamente mediante varios mecanismos.

Un sistema retardante de llama en fase gaseosa se refiere a la acción retardante de llama que interrumpe o ralentiza la reacción de combustión en cadena en la fase gaseosa. Los siguientes tipos de retardadores de llama se incluyen en el retardo de llama en fase gaseosa:

1. Cuando los materiales retardantes de llama se calientan o se queman, pueden producir inhibidores de radicales libres, que interrumpen la reacción en cadena de combustión.

2. Cuando los materiales retardantes de llama se calientan o se queman, generan partículas finas que promueven la combinación de radicales libres para terminar la reacción de combustión en cadena.

3. Cuando los materiales retardantes de llama se calientan o queman, liberan una gran cantidad de gases inertes o vapores de alta densidad. Los gases inertes pueden diluir el oxígeno y los combustibles gaseosos, y reducir la temperatura de los gases combustibles, provocando que cese la combustión, los vapores de alta densidad cubren el material combustible, aislándolo del contacto con el aire, sofocando así la combustión.

Los compuestos volátiles y de bajo punto de ebullición que contienen fósforo, como el fosfato de trialquilo (R3PO), se clasifican como retardantes de llama en fase gaseosa. El análisis de espectrometría de masas ha demostrado que el fosfato de trifenilo y el fosfito de trifenilo se descomponen en la llama en fragmentos de radicales libres que, como los haluros, capturan los radicales libres H· y O·, suprimiendo así la reacción en cadena de combustión.

Durante la combustión y pirólisis del fósforo rojo, también se forman radicales P·, que reaccionan con el oxígeno del polímero para generar una estructura de éster de fosfato.

Además, el sistema retardante de llama intumescente también puede funcionar en fase gaseosa. Los compuestos de amina dentro de este sistema pueden descomponerse al calentarse para producir NH3, H2O y NO. Los dos primeros gases pueden diluir la concentración de oxígeno en la zona de la llama, mientras que el segundo puede extinguir los radicales libres necesarios para la combustión, provocando la terminación de la reacción en cadena.

Se refiere a la acción retardante de llama que ralentiza o interrumpe la descomposición térmica de los materiales retardantes de llama en la fase condensada. Los siguientes tipos de retardo de llama forman parte del retardo de llama de fase condensada:

1. Los retardantes de llama ralentizan o previenen la descomposición térmica en la fase condensada que puede producir gases combustibles y radicales libres.

2. En los materiales ignífugos, las cargas inorgánicas con una alta capacidad calorífica específica absorben y conducen el calor, dificultando que el material alcance su temperatura de descomposición térmica.

3. Los retardantes de llama se descomponen endotérmicamente al calentarlos, lo que ralentiza o detiene el aumento de temperatura de los materiales retardantes de llama.

4. Cuando los materiales retardantes de llama se queman, se forma una capa de carbono porosa en su superficie. Esta capa es difícil de quemar, proporciona aislamiento y separa el oxígeno. También evita que los gases combustibles entren en la fase de gas de combustión, provocando que cese la combustión. Para mantener una combustión continua, es necesaria una mezcla suficiente de oxígeno y gases combustibles. Si los radicales libres generados por la escisión térmica son interceptados y eliminados, la combustión se ralentizará o se interrumpirá.

Cuando se queman termoplásticos retardantes de llama que contienen compuestos orgánicos de bromo como retardantes de llama, se producen las siguientes reacciones:

RH → R· + H· (Inicio de la reacción en cadena)

HO· + CO = CO2 + H· (Propagación de la reacción en cadena, una reacción altamente exotérmica)

H· + O2 = HO· + O· (Ramificación de la reacción en cadena)

O· + HBr = HO· + Br· (Transferencia de la reacción en cadena)

HO· + HBr = H2O + Br· (Terminación de la reacción en cadena)

El radical HO·altamente reactivo juega un papel crucial en el proceso de combustión. Cuando HO·se reemplaza por el Br· menos reactivo, la reacción en cadena radical se termina.

Se refiere al proceso donde se elimina parte del calor generado por la combustión de materiales ignífugos, evitando que el material mantenga su temperatura de descomposición térmica. En consecuencia, la producción de gases combustibles no se mantiene, lo que conduce a la autoextinción de la llama.

Por ejemplo, cuando los materiales retardantes de llama se someten a calor intenso o combustión, pueden derretirse. El material fundido tiende a gotear, llevándose así la mayor parte del calor y reduciendo la cantidad de calor devuelto al cuerpo principal. Esto ralentiza el proceso de combustión y, finalmente, la quema puede cesar.

Por lo tanto, los materiales que son propensos a fundirse suelen tener una combustibilidad más baja. Sin embargo, las gotas calientes que gotean pueden encender otras sustancias, aumentando el riesgo de incendio.

III. Mecanismos de varios retardantes de llama típicos

Los retardantes de llama halógenos incluyen retardantes de llama bromados y clorados. Se encuentran entre los retardantes de llama orgánicos más producidos en el mundo.

La mayoría de los retardantes de llama halógenos son retardantes de llama bromados. Los retardantes de llama bromados producidos industrialmente se pueden dividir en tres categorías principales: aditivos, reactivos y polímeros, con una amplia variedad de productos.

Hay más de 20 tipos de retardantes de llama bromados con aditivos, más de 10 tipos de retardantes de llama bromados con polímeros y más de 20 tipos de retardantes de llama bromados reactivos disponibles en los mercados nacional e internacional.

Los principales retardantes de llama aditivos incluyen éter decabromodifenilo (DBDPO), tetrabromobisfenol A, éter bis (2,3-dibromopropil) (TBAB) y éter de octabromodifenilo (OBDPO), los retardantes de llama reactivos incluyen principalmente tetrabromobisfenol A (TBBPA) y 2,4,6-tribromofenol, los retardantes de llama poliméricos incluyen principalmente poliestireno bromado, epoxi bromado y tetrabromobisfenol. Oligómeros de carbonato.

La popularidad de los retardantes de llama bromados se debe principalmente a su alta eficiencia retardante de llama y su precio moderado.

Debido a la baja energía del enlace C-Br, la mayoría de los retardantes de llama bromados se descomponen a temperaturas entre 200 °C y 300 °C, lo que coincide con el rango de temperatura de descomposición de los polímeros comúnmente utilizados. Por lo tanto, cuando los polímeros se descomponen, los retardantes de llama bromados también comienzan a descomponerse. Pueden capturar los radicales producidos durante la descomposición de materiales poliméricos, retrasando o inhibiendo así la reacción en cadena de combustión. Al mismo tiempo, el HBr liberado es un gas no inflamable que puede cubrir la superficie del material, actuando como barrera y diluyendo la concentración de oxígeno.

Estos retardantes de llama se utilizan invariablemente en combinación con compuestos de antimonio (trióxido de antimonio o pentóxido de antimonio), y el efecto sinérgico mejora significativamente la retardación de llama. Los retardantes de llama halógenos ejercen su acción retardante de llama principalmente en fase gaseosa. El gas haluro de hidrógeno producido por la descomposición de compuestos halogenados es un gas no inflamable con efecto diluyente. Su mayor densidad forma una película de gas que recubre la superficie de la fase sólida de los materiales poliméricos, aislando el aire y el calor, proporcionando así un efecto de blindaje.

Más importante aún, el haluro de hidrógeno puede inhibir la reacción en cadena de la combustión de materiales poliméricos, actuando para eliminar los radicales libres. Tomando como ejemplo los compuestos bromados, el mecanismo para inhibir las reacciones en cadena de los radicales libres es el siguiente:

Retardante de llama bromado→ Br·

Br·+RH→R·+HBr

HO·+HBr=H2O +Br·

Cuando se añaden retardantes de llama bromados a materiales poliméricos y se exponen al fuego o al calor, sufren reacciones de descomposición, generando radicales de bromo (Br·). Estos radicales reaccionan con los materiales poliméricos para producir bromuro de hidrógeno (HBr). Luego, el HBr reacciona con radicales hidroxilo (OH·) altamente reactivos, lo que no sólo regenera el Br sino que también reduce la concentración de radicales OH·. Este proceso inhibe la reacción en cadena de la combustión, ralentiza la velocidad de combustión y, finalmente, extingue el fuego.

Sin embargo, durante los incendios, la descomposición y combustión de estos materiales produce grandes cantidades de humo y gases corrosivos tóxicos, lo que provoca 'desastres secundarios'. Los productos de la combustión, que son compuestos halogenados, tienen una larga vida atmosférica y son difíciles de eliminar. una vez liberado a la atmósfera. Esto contamina gravemente el medio ambiente atmosférico y agota la capa de ozono. Además, los productos de combustión y pirólisis de materiales poliméricos que contienen retardantes de llama bromados, como los éteres de difenilo polibromados, contienen sustancias tóxicas como dibenzo-p-dioxinas polibromadas (PBDD) y dibenzofuranos polibromados (PBDF). En septiembre de 1994, la Agencia de Protección Ambiental de Estados Unidos evaluó estas sustancias y confirmó su toxicidad para humanos y animales.

El fósforo y sus compuestos se han utilizado como retardantes de llama durante mucho tiempo y sus mecanismos de retardación de llama se han estudiado ampliamente. Inicialmente, se observó que los materiales tratados con retardantes de llama que contienen fósforo producían una cantidad significativa de carbón durante la combustión, reduciendo la producción de sustancias volátiles combustibles y disminuyendo significativamente la pérdida de peso térmico durante la combustión. Sin embargo, la densidad del humo durante la combustión de los materiales ignífugos aumenta en comparación con los materiales no tratados.

Con base en estas observaciones, se han propuesto varios mecanismos de retardación de llama. Los efectos retardantes de llama de los compuestos de fósforo se pueden dividir en mecanismos en la fase condensada y en la fase de vapor. Los retardantes de llama de fósforo orgánico ejercen principalmente sus efectos en la fase condensada y su mecanismo es el siguiente:

Durante la combustión, los compuestos de fósforo se descomponen para formar una película líquida no inflamable de ácido fosfórico, que tiene un punto de ebullición de hasta 300°C. Luego, el ácido fosfórico se deshidrata aún más para formar ácido pirofosfórico, que se polimeriza para producir ácido polifosfórico.

En este proceso, la capa de cobertura formada por ácido fosfórico no sólo proporciona un efecto protector, sino que el ácido polifosfórico, al ser un ácido fuerte y un poderoso agente deshidratante, hace que el polímero se deshidrate y se carbonice. Esto cambia el modo del proceso de combustión del polímero y forma una capa de carbono en su superficie para aislar el aire, ejerciendo así un efecto retardante de llama más fuerte.

La retardación de llama de los retardantes de llama de fósforo se manifiesta principalmente en la etapa inicial de descomposición del polímero durante un incendio. Promueven la deshidratación y carbonización de los polímeros, reduciendo la cantidad de gases combustibles producidos por la descomposición térmica y formando una capa de carbono que aísla el aire y el calor del exterior.

Normalmente, los retardantes de llama de fósforo son más eficaces para los polímeros que contienen oxígeno y se utilizan principalmente en polímeros que contienen grupos hidroxilo, como la celulosa, el poliuretano y el poliéster. Para los polímeros de hidrocarburos que no contienen oxígeno, la eficacia de los retardantes de llama de fósforo es relativamente baja.

Los retardantes de llama de fósforo también actúan como eliminadores de radicales. La espectrometría de masas ha revelado que cualquier compuesto que contenga fósforo forma PO· durante la combustión del polímero. Puede combinarse con átomos de hidrógeno en la región de la llama, desempeñando un papel en la supresión de la llama.

Además, el agua producida durante el proceso de retardo de llama de los retardantes de llama de fósforo puede, por un lado, bajar la temperatura de la fase condensada y, por otro lado, diluir la concentración de sustancias combustibles en la fase de vapor, mejorando así el retardante de llama. efecto.

Los retardantes de llama inorgánicos incluyen aquellos basados en hidróxido de aluminio, hidróxido de magnesio, grafito expandible, sales de borato, oxalato de aluminio y sulfuro de zinc.

El hidróxido de aluminio y el hidróxido de magnesio son los principales tipos de retardantes de llama inorgánicos, caracterizados por su no toxicidad y su baja emisión de humo. Absorben una gran cantidad de calor de la zona de combustión durante la descomposición térmica, lo que reduce la temperatura por debajo de la temperatura crítica de combustión y se autoextingue. Los óxidos metálicos generados después de la descomposición suelen tener puntos de fusión altos y buena estabilidad térmica, formando una barrera en la superficie de la fase sólida de combustión para bloquear la conducción de calor y la radiación, ejerciendo así un efecto retardante de llama. Además, la descomposición produce una gran cantidad de vapor de agua, que diluye los gases combustibles y también contribuye al retardo de llama.

El óxido de aluminio hidratado tiene buena estabilidad térmica y puede transformarse en AlO(OH) cuando se calienta a 300°C durante 2 horas. No produce gases nocivos al contacto con las llamas y puede neutralizar los gases ácidos liberados durante la pirólisis de polímeros. Tiene las ventajas de una baja emisión de humo y un bajo costo, lo que lo convierte en una variedad importante entre los retardantes de llama inorgánicos. Cuando se calienta, el óxido de aluminio hidratado libera agua químicamente unida, absorbiendo el calor de la combustión y reduciendo la temperatura de combustión. Las dos aguas cristalinas desempeñan un papel principal en el retardo de llama, y el producto deshidratado es óxido de aluminio activo, que puede promover la formación de una capa densa de carbón en algunos polímeros durante la combustión, proporcionando así un efecto retardante de llama de fase condensada. A partir de este mecanismo se sabe que se debe utilizar una mayor cantidad de óxido de aluminio hidratado como retardante de llama.

La principal variedad de retardantes de llama a base de magnesio es el hidróxido de magnesio, que se ha desarrollado en los últimos años tanto a nivel nacional como internacional. Comienza a sufrir una reacción de descomposición endotérmica alrededor de los 340°C, alcanzando la pérdida máxima de peso a los 423°C, y la reacción de descomposición finaliza a los 490°C. Los estudios calorimétricos han demostrado que la reacción absorbe una gran cantidad de energía térmica (44,8 kJ/mol) y el agua generada también absorbe una cantidad significativa de calor, bajando la temperatura para lograr retardo de llama. El hidróxido de magnesio tiene mejor estabilidad térmica y capacidad de supresión de humo que el óxido de aluminio hidratado. Sin embargo, debido a su alta polaridad superficial y su escasa compatibilidad con materiales orgánicos, es necesario tratar su superficie para que sea un retardante de llama eficaz. Además, su temperatura de descomposición térmica es relativamente alta, lo que lo hace adecuado para retardar la llama en materiales termoestables y otros polímeros con temperaturas de descomposición más altas.

A altas temperaturas, las capas intercaladas en el grafito expandible se descomponen fácilmente y los gases producidos expanden rápidamente el espacio entre capas a docenas o incluso cientos de veces su tamaño original. Cuando el grafito expandible se mezcla con polímeros, se forma una capa resistente de carbono en la superficie del polímero bajo la acción de las llamas, ejerciendo así un efecto retardante de llama.

Los retardantes de llama de borato incluyen bórax, ácido bórico y borato de zinc. Actualmente, el borato de zinc es el más utilizado.

El borato de zinc comienza a liberar agua cristalina a 300°C. En presencia de compuestos halógenos forma compuestos halogenados de boro y zinc, que inhiben y capturan los radicales hidroxilo libres, impidiendo la reacción en cadena de la combustión. También forma una capa de cobertura de fase sólida que aísla el oxígeno circundante, evitando que la llama continúe ardiendo y proporcionando un efecto de supresión de humo.

El borato de zinc se puede utilizar solo o en combinación con otros retardantes de llama. Los principales productos actualmente disponibles incluyen borato de zinc en partículas finas, borato de zinc resistente al calor, borato de zinc anhidro y borato de zinc con alto contenido de agua.

El oxalato de aluminio es una sustancia cristalina derivada del hidróxido de aluminio con bajo contenido alcalino. Cuando los polímeros que contienen oxalato de aluminio se queman, liberan H2O, CO y CO2 sin generar gases corrosivos. El oxalato de aluminio también reduce la densidad del humo y la tasa de generación de humo. Debido a su bajo contenido alcalino, no afecta el rendimiento eléctrico de los materiales cuando se utiliza como retardante de llama en revestimientos de alambres y cables.

Se han desarrollado cinco tipos de retardantes de llama a base de sulfuro de zinc, cuatro de los cuales se utilizan para PVC rígido y uno para PVC flexible, poliolefinas y nailon. Estos retardantes de llama pueden mejorar la resistencia del material al envejecimiento y tienen buena compatibilidad con las fibras de vidrio, mejorando la estabilidad térmica de las poliolefinas.

Cuando se utilizan retardadores de llama que contienen halógenos en combinación con retardantes de llama que contienen fósforo, se observa un efecto sinérgico significativo. Para el efecto sinérgico halógeno-fósforo, se propone que la combinación de halógenos y fósforo pueda promover la descomposición mutua y formar compuestos halógeno-fósforo y sus productos de transformación, como PBr3, PBr· y POBr3, que tienen un retardo de llama más fuerte que cuando usado solo.

Las investigaciones que utilizan métodos como la cromatografía de gases de pirólisis, el análisis térmico diferencial, la calorimetría diferencial de barrido, la medición del índice de oxígeno y la observación de la programación de la temperatura del retardante de llama han demostrado que cuando se usan halógenos y fósforo juntos, la temperatura de descomposición de los retardantes de llama es ligeramente menor que cuando se usan juntos. Se utiliza solo y la descomposición es muy intensa. La nube de humo formada por los compuestos de clorofósforo y sus productos de hidrólisis en la zona de combustión puede permanecer en la zona de combustión durante más tiempo, formando una potente capa aislante en fase gaseosa.

El mecanismo de interacción entre el fósforo y el nitrógeno no se comprende completamente. En general, se cree que los compuestos nitrogenados (como urea, cianamida, guanidina, diciandiamida e hidroximetil melamina) pueden promover la reacción de fosforilación del ácido fosfórico con celulosa. Es más probable que la amina fosfórica formada reaccione con la celulosa para formar un éster, y este éster tiene mejor estabilidad térmica que el éster fosfórico. El sistema retardante de llama de fósforo y nitrógeno puede promover la descomposición de azúcares a temperaturas más bajas para formar carbón y agua, y aumentar la producción de residuos de carbón, mejorando así el retardo de llama. Los compuestos de fósforo y nitrógeno forman una capa de carbón en expansión a altas temperaturas, que actúa como una capa protectora aislante y bloqueadora de oxígeno. Los compuestos de nitrógeno actúan como agentes espumantes y potenciadores del carbón. El análisis de elementos básicos muestra que los residuos contienen nitrógeno, fósforo y oxígeno, que forman sustancias amorfas térmicamente estables a la temperatura de la llama, como el vidrio, y sirven como capa protectora aislante para la celulosa.

El trióxido de antimonio no se puede utilizar solo como retardante de llama (excepto en el caso de polímeros que contienen halógenos), pero cuando se utiliza en combinación con retardantes de llama halógenos, tiene un efecto de mejora sinérgico significativo. Esto se debe a que, en presencia de halógenos, el trióxido de antimonio genera compuestos de antimonio halogenados como SbCl3 y SbBr3 durante la combustión. Estos compuestos tienen una alta densidad relativa y cubren la superficie del polímero, proporcionando un efecto protector y también capturan radicales libres en la fase gaseosa. Por ejemplo, cuando se utiliza trióxido de antimonio con retardantes de llama clorados, los compuestos clorados se descomponen para liberar cloruro de hidrógeno, que reacciona con el trióxido de antimonio para formar tricloruro de antimonio y cloróxido de antimonio. El cloroóxido de antimonio se descompone aún más al calentarlo para continuar formando tricloruro de antimonio.

El borato de zinc hidratado tiene un buen efecto sinérgico cuando se usa en combinación con retardantes de llama halógenos. En condiciones de combustión, ellos y sus productos de pirólisis interactúan entre sí, permitiendo que casi todos los elementos retardantes de llama ejerzan sus efectos retardantes de llama. El borato de zinc hidratado reacciona con retardantes de llama halógenos para formar zinc dihalogenado y boro trihalogenado, que pueden capturar HO· y H· en la fase gaseosa y formar una capa aislante vítrea en la fase sólida, proporcionando aislamiento térmico y aislamiento de oxígeno. El agua generada diluye el oxígeno en la zona de combustión y elimina el calor de la reacción, ejerciendo así un importante efecto retardante de llama.

Los retardantes de llama intumescentes se componen principalmente de tres partes: un agente carbonizador (fuente de carbono), un catalizador carbonizador (fuente de ácido) y un agente espumante (fuente de gas).

El agente carbonizante sirve como fuente de carbono para la formación de una capa de carbono porosa expandida. Normalmente es una sustancia rica en carbono con múltiples grupos funcionales (como -OH), y el pentaeritritol (PER) y sus dioles y trioles se utilizan comúnmente como agentes carbonizantes.

El catalizador de carbonización es generalmente un compuesto que puede liberar ácido inorgánico en condiciones de calentamiento. El ácido inorgánico debe tener un punto de ebullición alto y no tener un poder oxidante demasiado fuerte. El polifosfato de amonio (APP) es un catalizador de carbonización de uso común.

El agente espumante es un compuesto que libera gases inertes al calentarse, normalmente compuestos de amina y amida, como urea, melamina, diciandiamida y sus derivados.

Los criterios de selección para cada componente son los siguientes:

Fuente de ácido: Para que sea práctico, la fuente de ácido debe poder deshidratar los polioles que contienen carbono. No queremos que la reacción de deshidratación se produzca antes de un incendio, por lo que las fuentes de ácido más utilizadas son las sales o los ésteres. La liberación de ácido desde la fuente de ácido debe ocurrir a una temperatura más baja, especialmente por debajo de la temperatura de descomposición del poliol. Si la parte orgánica ayuda a carbonizar, el uso de compuestos orgánicos de fósforo es más eficaz.

Fuente de carbono: La eficacia de la fuente de carbono está relacionada con su contenido de carbono y el número de grupos hidroxilo activos. La fuente de carbono debe reaccionar con el catalizador a una temperatura más baja antes de su propia descomposición o de la matriz.

Fuente de gas: El agente espumante debe descomponerse a una temperatura adecuada y liberar una gran cantidad de gas. La formación de espuma debe ocurrir después de la fusión y antes de la solidificación. La temperatura adecuada depende del sistema. Para sistemas de polímeros retardantes de llama intumescentes específicos, a veces no es necesario que los tres componentes estén presentes simultáneamente, a veces el polímero mismo puede actuar como uno de los elementos. El uso de los criterios anteriores puede predecir la efectividad de la mayoría de los sistemas.

Cuando se calientan retardantes de llama intumescentes, el agente carbonizante se deshidrata para formar carbono bajo la acción del catalizador carbonizador. El material carbonizado forma una capa de carbono porosa de estructura cerrada debido al gas liberado por la descomposición del agente espumante. Una vez formado, no es combustible y puede debilitar la conducción de calor entre el polímero y la fuente de calor, además de impedir la difusión de gas. Una vez que la combustión no recibe suficiente combustible y oxígeno, el polímero en llamas se autoextinguirá.

La formación de esta capa de carbono implica los siguientes pasos:

A temperaturas más bajas, la fuente de ácido libera ácido inorgánico que puede esterificar los polioles y actuar como agente deshidratante.

A una temperatura ligeramente superior a la liberación de ácido, se produce la esterificación y la amina del sistema puede actuar como catalizador de la esterificación.

El sistema se funde antes o durante la esterificación.

El vapor de agua producido por la reacción y los gases no combustibles generados por la fuente de gas hacen que el sistema fundido se expanda y forme espuma.

A medida que la reacción se acerca a su finalización, el sistema se gelifica y solidifica, formando finalmente una capa de carbono espumoso poroso.

Según la discusión anterior, puede parecer que cualquier compuesto que contenga estos grupos funcionales puede formar espuma, solo que en diferentes grados, pero esto es incorrecto. Para formar espuma, cada paso de la reacción debe ocurrir casi simultáneamente pero debe proceder en un orden estricto.

Los retardantes de llama intumescentes también pueden tener un efecto retardante de llama en fase gaseosa, ya que el sistema fósforo-nitrógeno-carbono puede producir NO y NH3 al calentarse, que también pueden combinarse con radicales libres para terminar la reacción en cadena de combustión.

Los componentes principales del sistema retardante de llama intumescente se pueden dividir en tres partes: fuente de ácido, fuente de carbono y fuente de gas:

La fuente de ácido es generalmente ácido inorgánico o un compuesto que genera ácido inorgánico cuando se calienta a 100-250°C, tal como ácido fosfórico, ácido sulfúrico, ácido bórico, diversas sales de fosfato de amonio, ésteres de fosfato y sales de borato, etc.

La fuente de carbono (agente carbonizante) es la base para formar una capa carbonizada espumada y generalmente es un compuesto polihidroxi rico en carbono, tal como almidón, pentaeritritol y sus dímeros y trímeros, así como resinas orgánicas que contienen grupos hidroxilo, etc.

La fuente de gas (fuente de soplado) son principalmente compuestos de amina o amida, como melamina, diciandiamida y polifosfato de amonio, etc.

La estructura de la capa de carbono intumescente es compleja y está influenciada por muchos factores. La estructura química y las propiedades físicas de la matriz polimérica, la composición del retardante de llama intumescente, las condiciones durante la combustión y la pirólisis (como la temperatura y el contenido de oxígeno) y la velocidad de reacción de reticulación, entre muchos otros factores, pueden afectar la Estructura de la capa de carbono intumescente.

El efecto protector térmico de la capa de carbón intumescente depende no sólo del rendimiento de coque, la altura de la capa de carbón, la estructura de la capa de carbón y la estabilidad térmica de la capa de carbón protectora, sino también de la estructura química de la capa de carbón intumescente. capa de carbono, especialmente la aparición de estructuras cíclicas aumenta la estabilidad térmica, además de la fuerza de los enlaces químicos y el número de enlaces entrecruzados.

El mecanismo de retardo de llama del sistema retardante de llama intumescente de fuente de gas generalmente se considera un retardador de llama de fase condensada. Primero, el polifosfato de amonio se descompone al calentarlo para generar ácido fosfórico y ácido pirofosfórico con fuertes efectos deshidratantes, que hacen que el pentaeritritol se esterifique y luego se deshidrate y se carbonice. El vapor de agua formado por la reacción y el gas amoníaco liberado por la descomposición de la melamina hacen que la capa de carbono se expanda, formando eventualmente una capa de carbono porosa, aislando así la conducción de aire y calor, protegiendo la matriz polimérica y logrando el propósito de retardar la llama.

Los retardantes de llama intumescentes añadidos a materiales poliméricos deben poseer las siguientes propiedades:

Buena estabilidad térmica, capaz de soportar temperaturas superiores a 200 °C durante el procesamiento del polímero, ya que la degradación térmica libera una gran cantidad de sustancias volátiles y forma residuos, este proceso no debería afectar negativamente el proceso de formación de espuma, estos retardantes de llama se distribuyen uniformemente en el polímero. y puede formar una capa de carbón expandido que cubra completamente la superficie del material durante la combustión, el retardante de llama debe tener buena compatibilidad con el polímero a retardar la llama, no debe tener efectos adversos con el polímero y los aditivos, y no debe deteriorar excesivamente el Propiedades físicas y mecánicas del material.

La ventaja de los retardantes de llama intumescentes sobre los retardantes de llama generales es que no contienen halógenos ni óxido de antimonio: poco humo, gases menos tóxicos y no corrosivos, la capa de carbono generada por el retardante de llama intumescente puede adsorber el polímero fundido. , evitando que gotee y propague el fuego.

Las sales de amonio tienen poca estabilidad térmica y liberan gas amoníaco cuando se calientan. Por ejemplo, el proceso de descomposición del sulfato de amonio ((NH4)2SO4) es el siguiente:

(NH4)2SO4→NH4HSO4

NH4HSO4→H2SO4+NH3 ↑

El gas amoniaco liberado es un gas no combustible que diluye el oxígeno del aire. El H2SO4 formado actúa como catalizador de deshidratación y carbonización. Generalmente se cree que este último efecto es el principal.

Experimentos adicionales han demostrado que el NH3 también sufre la siguiente reacción en caso de incendio:

NH3 +O2→N2+H2O

Esta reacción va acompañada de la formación de productos de oxidación profunda como el N2O4. A partir de esto, se puede ver que el NH3 no sólo tiene un efecto retardante de llama físico sino también un efecto retardante de llama químico.

Los materiales nanocompuestos, si bien entran en la categoría de retardantes de llama compuestos, tienen mecanismos distintos. Estos materiales implican dispersar uno o más componentes a escala nanométrica o molecular dentro de la matriz de otro componente. La investigación en esta área tiene una historia de sólo unas pocas décadas.

Los experimentos han demostrado que debido a las dimensiones ultrafinas de los nanomateriales, el rendimiento de varios tipos de materiales nanocompuestos mejora significativamente en comparación con sus homólogos macroscópicos o micrométricos. Esta mejora incluye una mayor estabilidad térmica y retardo de llama. Ciertos materiales inorgánicos laminares pueden fracturarse en microzonas estructurales a nanoescala bajo acciones físicas y químicas. La separación entre capas de estos materiales suele ser de unos pocos a varios nanómetros. No sólo permiten que ciertos polímeros se intercalen en los espacios entre capas a nanoescala, formando 'nanocompuestos intercalados', sino que también hacen que el polímero expanda las capas inorgánicas, formando 'nanocompuestos exfoliados' con una alta relación de aspecto, que son uniformemente dispersos en la matriz polimérica.

Utilizando las características de los compuestos inorgánicos porosos o en capas, se pueden preparar nanocompuestos inorgánicos/polímeros. Durante la descomposición térmica y la combustión, estos materiales pueden formar estructuras multicapa de carbono y sales inorgánicas, que actúan como barreras térmicas e impiden el escape de gases combustibles, logrando así retardo de llama. Además, los nanocompuestos inorgánicos/polímeros también poseen propiedades como resistencia a la corrosión, prevención de fugas y resistencia al desgaste. Se han logrado avances significativos en la investigación de nanocompuestos como el nanocompuesto de nailon/arcilla, el nanocompuesto de PS/arcilla, el nanocompuesto de PET/arcilla, el nanocompuesto de PBT/arcilla y el nanocompuesto de PP/arcilla.

El estudio del uso de compuestos de silicona como retardantes de llama comenzó a principios de los años 1980. En 1981, Kamber et al. publicó un informe de investigación que muestra que la mezcla de policarbonato con polidimetilsiloxano podría mejorar el retardo de llama.

Aunque el desarrollo de retardantes de llama de silicio orgánico va a la zaga del de los retardantes de llama de halógeno y fósforo, los retardantes de llama de silicio orgánico, como un nuevo tipo de retardante de llama libre de halógenos, son únicos debido a su excelente retardo de llama, procesabilidad y respeto al medio ambiente.

Los retardantes de llama de silicio orgánico incluyen aceites de silicona, resinas de silicona, poliorganosiloxanos con grupos funcionales, copolímeros de policarbonato-siloxano, materiales compuestos de acrilato-siloxano y geles de silicona. Cuando se utilizan como retardantes de llama en polímeros, los retardantes de llama de silicio orgánico tienden a migrar a la superficie del material, formando un material polimérico en gradiente con una capa superficial rica en silicona.

Durante la combustión, se forma una capa protectora inorgánica aislante y resistente al calor única que contiene enlaces Si-O y Si-C. Esta capa no sólo evita el escape de productos de descomposición combustibles sino que también inhibe la descomposición térmica del polímero, logrando una alta retardancia de llama, baja emisión de humos y baja toxicidad.

Después de comprender los efectos retardantes de llama y los mecanismos de varios retardantes de llama típicos, vale la pena mencionar especialmente los retardantes de llama proporcionados por YINSU Flame Retardant Company, como la serie de retardantes de llama de fósforo rojo, la serie T compuesta de antimonio y el reemplazo de trióxido de antimonio T-30. Estos productos no contienen halógenos, son respetuosos con el medio ambiente y son muy eficaces. Estos innovadores resultados de I+D de YINSU Flame Retardant Company satisfacen las necesidades diversificadas del mercado, proporcionan una variedad de opciones para satisfacer las diferentes necesidades de los clientes y contribuyen al desarrollo de productos halógenos. -Retardantes de llama libres y respetuosos con el medio ambiente.

Conclusión

YINSU Flame Retardant Company ha desarrollado con éxito una serie de productos retardantes de llama altamente eficientes basados en su profunda solidez en I+D en el campo de los retardantes de llama. Estos retardantes de llama integran completamente los diversos mecanismos retardantes de llama mencionados anteriormente, como el retardante de llama de fósforo rojo para retardante de llama en fase de vapor condensado, y pueden proporcionar soluciones específicas a los problemas encontrados por diferentes materiales en el proceso de combustión. Por ejemplo, los retardantes de llama de fósforo rojo pueden inhibir eficazmente la reacción de combustión de materiales y reducir la cantidad de humo y gases tóxicos al capturar radicales libres, generar una capa de cobertura estable y absorber calor para descomponerse.

Los productos retardantes de llama de YINSU Flame Retardant Company no solo tienen excelentes propiedades retardantes de llama, sino que también tienen en cuenta las propiedades físicas y las propiedades de procesamiento de los materiales, brindando a los clientes soluciones para reducir costos y aumentar la eficiencia al mismo tiempo que logran retardantes de llama eficientes, que se utilizan ampliamente. en una variedad de industrias como alambres y cables, electrónica y aparatos eléctricos, materiales de construcción, etc., y ayuda a los clientes a destacarse en la competencia del mercado.