Tecnología de retardantes de llama, mecanismos e introducción de retardantes de llama para el caucho

I. Tecnología de retardantes de llama para el caucho

Excepto por algunas gomas sintéticas, la mayoría de los productos de caucho sintético, como el caucho natural, son materiales inflamables o combustibles. Actualmente, los métodos principales para mejorar el retraso de la llama incluyen agregar retardantes de llama o rellenos de retardantes de llama, así como mezclar con materiales de retraso de llama. Además, la introducción de grupos de retardantes de llama en monómeros durante la polimerización también es una técnica efectiva en el retraso de la llama. El aumento de la densidad de reticulación de los productos de caucho también afecta positivamente el retraso de la llama. La tecnología de retardante de llamas para el caucho se introduce brevemente de la siguiente manera:

1. Rubboteros de hidrocarburos

Las caídas de hidrocarburos incluyen NR (caucho natural), SBR (caucho de estireno-butadieno), Br (caucho de butadieno), IIR (caucho de isobutileno-isopreno), EPR (caucho de etileno-propileno), EPDM (monómero de etileno-propileno-dieno), etc. . CAUMBRES DE HIdrocarburos, por lo que se agrupa con ellas.

El índice de oxígeno de los cauchos de hidrocarburos es de aproximadamente 19 y 21, y su temperatura de descomposición térmica varía de 200 ° C a 500 ° C. Su resistencia al calor y su retraso de la llama son generalmente pobres, y los productos de descomposición durante la combustión son en su mayoría gases inflamables. Las técnicas de retardante de llama comúnmente utilizadas para estos gomas son las siguientes:

Mezcle con polímeros retardantes de llama: mezcla con polímeros como cloruro de polivinilo (PVC), polietileno clorado (CPE), clorosulfonado de polietileno (CSM) y acetato de etileno-vinilo (EVA) puede mejorar apropiadamente el retardante de hidrocarburos de hidrocarburos goma. La compatibilidad y los problemas de reclusión conjunta deben considerarse durante la mezcla.

Agregar retardantes de llama: este es un enfoque importante para mejorar el retraso de la llama de los gomas de hidrocarburos. Los efectos sinérgicos de los retardantes de llama combinados pueden mejorar aún más el retraso de la llama. Los retardantes de la llama de uso común se basan en su mayoría de halógenos orgánicos, como perchlorociclopentadecano, decabromodiphenil éter y parafina clorada. Los retardantes de llama inorgánica como el trióxido de antimonio a menudo se usan en combinación, junto con borato de zinc, alúmina hidratada y cloruro de amonio. Es importante asegurarse de que los retardantes de llama halogenados no contengan halógenos libres, ya que los halógenos libres pueden corroer el equipo y los mohos durante el procesamiento y afectar negativamente las propiedades eléctricas y envejecidas de la goma. Además, se debe considerar el impacto negativo de la dosis de retardante de la llama en las propiedades mecánicas del caucho.

Agregar rellenos inorgánicos-retardantes de llama: se pueden usar rellenos como carbonato de calcio, arcilla, talco, sílice e hidróxido de aluminio para reducir la proporción de materiales orgánicos combustibles. El carbonato de calcio y el hidróxido de aluminio tienen efectos endotérmicos durante la descomposición. Sin embargo, este método puede reducir ciertas propiedades físicas y mecánicas del caucho, por lo que el contenido de relleno no debe ser demasiado alto.

Aumento de la densidad de reticulación: los experimentos han demostrado que aumentar la densidad del reticulación del reticulación puede mejorar su índice de oxígeno, mejorando así el retraso de la llama. Esto puede deberse al aumento de la temperatura de descomposición térmica de la goma. Este método se ha aplicado en caucho de etileno-propileno.

2 .

Los cauces que contienen halógenos contienen elementos halógenos, con índices de oxígeno que generalmente van de 28 a 45. El índice de oxígeno de FPM (caucho de fluorocarbono) puede incluso exceder las 65. En general, cuanto mayor sea el contenido de halógeno en los cauchos que contienen halógeno, más alto su oxígeno es su oxígeno su oxígeno . Estas gomas inherentemente tienen un alto retraso de la llama y son autoextinguantes. Por lo tanto, su tratamiento de retardante de llama es más fácil en comparación con las gomas de hidrocarburos. Para mejorar aún más el retraso de la llama de los gomas que contienen halógenos, la adición de retardantes de llama se usa típicamente.

3. Caucho de heterochain

El más representativo de este tipo de caucho es el caucho de dimetil silicona, que tiene un índice de oxígeno de alrededor de 25. Los enfoques de retardantes de llama prácticos para ello incluyen aumentar su temperatura de descomposición térmica, aumentar el residuo durante la descomposición térmica y reducir la velocidad de generación de la tasa de generación de la generación de gases combustibles.

II. Necesidad de retraso de la llama de goma

Con el avance continuo de la tecnología, los productos de caucho se han utilizado ampliamente en varias industrias. Los productos de goma como alambre y cable, cuerdas de goma, cinturones transportadoras, mangueras de goma, conductos de aire, cinturones de goma y los utilizados en la industria electrónica y eléctrica deben cumplir con los requisitos estándar nacionales correspondientes en términos de retraso de llama y propiedades mecánicas. Los requisitos para el retraso de la llama de los productos de caucho se están volviendo cada vez más altos, lo que hace que el desarrollo y la aplicación del caucho retardante de llama sea particularmente importante.

Hay muchos tipos de caucho, y las propiedades de combustión de varias gomas son diferentes. La mayoría de los cauchos tienen un índice de oxígeno bajo y una temperatura de descomposición relativamente baja, lo que los hace propensos a la combustión. Por lo tanto, estudiar las características de combustión del caucho, agregar retardantes de llama o mejorar las propiedades de combustión del caucho en sí se ha convertido en las principales formas de preparar el caucho retardante.

Iii. S Everal formas importantes de retraso de la llama de goma

Las principales formas de retraso de la llama son ralentizar la descomposición térmica y bloquear el proceso de combustión. La llama específica: los métodos de retardante son los siguientes:

1. Agregue una o más sustancias para cambiar el comportamiento de descomposición térmica del caucho, aumentar la temperatura de descomposición térmica del caucho preparado y reducir los gases combustibles generados durante la descomposición.

2. Las sustancias adicionales pueden generar gases no combustibles cuando se calientan o producen sustancias viscosas que pueden aislar oxígeno, o absorber el calor cuando se calienten, de modo que no se pueden satisfacer los tres elementos de combustión (sustancias combustibles, oxígeno y temperatura de encendido).

3. Agregue sustancias que puedan capturar Ho · para interrumpir la reacción en cadena y terminar la propagación de la llama.

Modifique la estructura o las propiedades de la cadena molecular de goma para mejorar su capacidad de descomposición térmica o hacerla inherentemente llama: retardante.

Dado que el caucho tiene una buena compatibilidad con varios aditivos, agregar varios tipos de retardantes de llama sigue siendo un medio importante de modificación de la llama: la modificación del caucho retardante en la actualidad.

IV. El efecto de retardante de llama y el mecanismo de los retardantes de la llama de goma

La razón principal por la que los retardantes de la llama ejercen su efecto de retardante de llama es que pueden prevenir o inhibir los cambios físicos o las reacciones de oxidación de los polímeros durante la combustión. Los compuestos que poseen uno o más de los siguientes efectos de retardantes de llama se pueden usar como retardantes de llama.

1. Efecto endotérmico

Cuando un compuesto se descompone al calentar o libera agua de cristalización o deshidratos, absorbe el calor, inhibiendo así el aumento de la temperatura del material y produciendo un efecto de retardante de llama. Esto se conoce como el efecto endotérmico. Por ejemplo, bórax, hidróxido de aluminio y carbonato de calcio ejercen efectos de retardante de llama debido a este mecanismo.

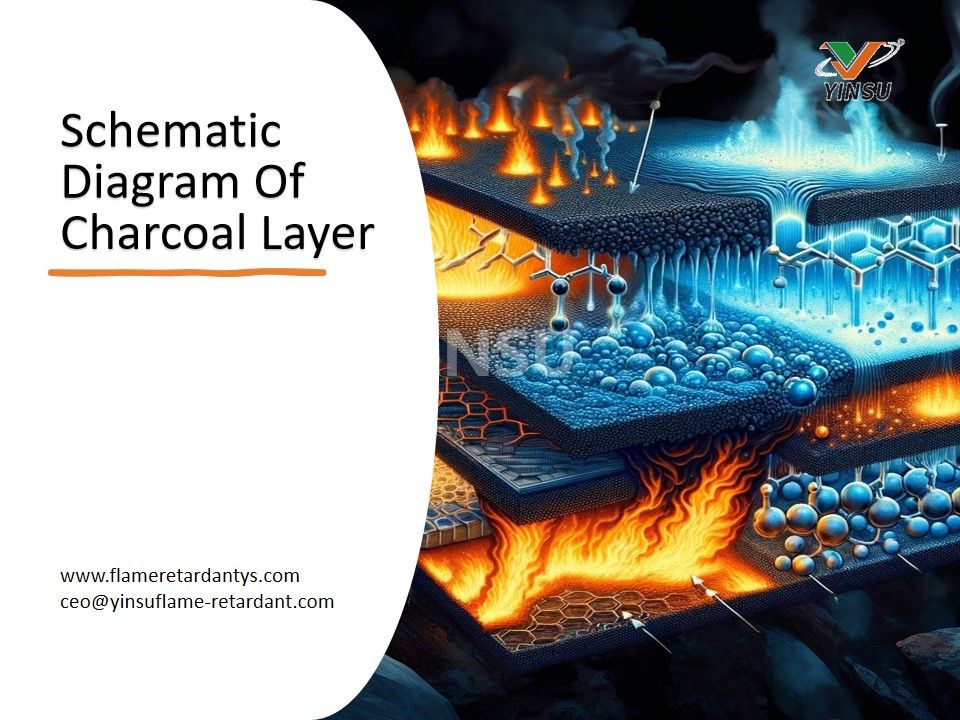

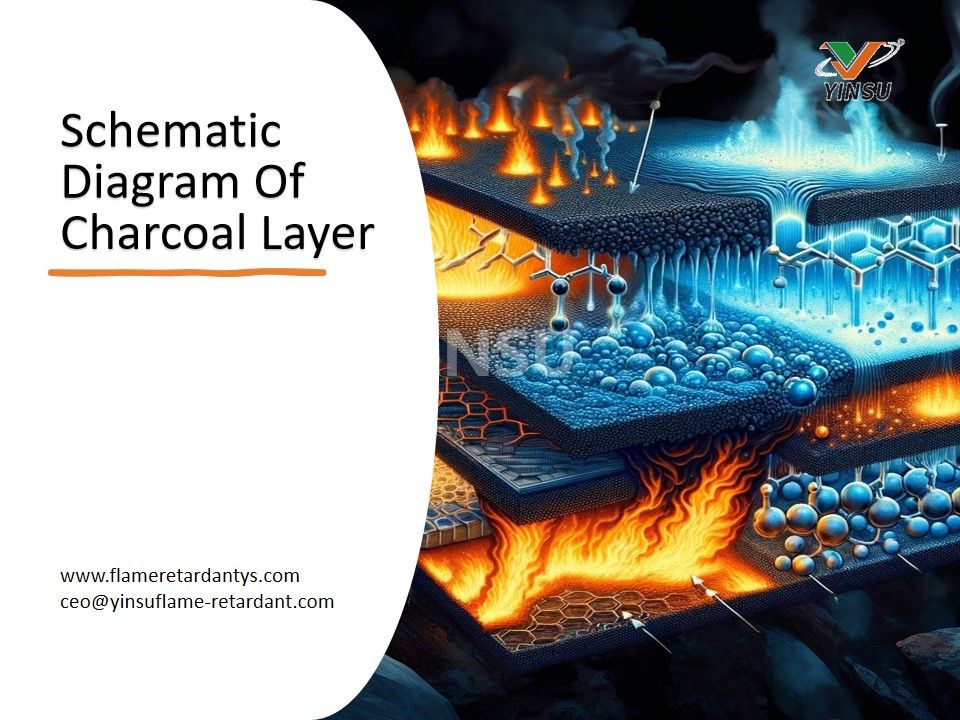

2. Efecto de cobertura (efecto de aislamiento)

A temperaturas más altas, los retardantes de la llama pueden formar una capa de cobertura estable o descomponer las sustancias espumosas que cubren la superficie del polímero. Esto evita que los gases inflamables producidos por la descomposición térmica del material del polímero escapen y proporcionan aislamiento térmico y aislamiento del aire, lo que logró un efecto de retraso de llama. Los compuestos de éster de fósforo y los recubrimientos espumosos de retardantes de fuego son ejemplos de este tipo.

3. Efecto de dilución

El mecanismo de este efecto implica la generación de una gran cantidad de gases no inflamables sobre la descomposición térmica, que diluye los gases inflamables producidos por el material del polímero, evitando que alcancen una concentración combustible. Gases como CO₂, NH₃, HCL y H₂O pueden servir como gases de dilución. El fosfato de amonio, el cloruro de amonio y el carbonato de amonio, por ejemplo, liberan gases no inflamables cuando se calientan.

4. Efecto de inhibición

Estos son inhibidores que pueden interrumpir las reacciones de la cadena de radicales libres responsables de la ignición y la combustión. Estas sustancias pueden reaccionar repetidamente con los radicales hidroxilo (· OH) para formar agua, rompiendo la cadena de reacción de radicales libres e inhibiendo la reacción de oxidación. Esto evita que la reacción se vuelva lo suficientemente intensa como para encenderse. Incluso si se enciende en una fuente de calor fuerte, el material se autoextintará una vez que se elimine la fuente de calor externa debido al calor insuficiente para mantener la combustión. Los compuestos de halógeno orgánicos que contienen cloro comúnmente y cloro tienen este efecto inhibitorio.

5. Efecto de transformación

El papel de este efecto es alterar el modo de descomposición térmica de los materiales de polímero, inhibiendo así la producción de gases inflamables. Por ejemplo, se pueden usar ácidos o bases para deshidratar la celulosa, lo que hace que se descomponga en carbono y agua en lugar de gases inflamables, evitando así la combustión. Los retardantes de la llama, como el cloruro de amonio y el fosfato de amonio, pertenecen a esta categoría.

6. Efecto sinérgico

Esto implica principalmente el uso combinado de retardantes de llama. Algunos compuestos pueden no tener un efecto retardante de llama o solo un efecto débil cuando se usa solo, pero su eficiencia de retardante de llama puede mejorarse significativamente cuando se usa en combinación. Por ejemplo, la combinación de trióxido de antimonio con compuestos halogenados puede mejorar en gran medida la eficiencia del retardante de la llama y reducir la cantidad total de retardante de llama requerida.

l Retardantes de la llama principales y sus mecanismos

Ø Retardantes de llama inorgánica

1. Óxidos metálicos hidratados

Las variedades principales incluyen hidróxido de aluminio, hidróxido de magnesio e hidróxido de estaño, entre los cuales el hidróxido de aluminio tiene el mayor efecto endotérmico y proporciona un excelente retraso de la llama. Su acción retardante de llama se debe principalmente al efecto endotérmico, y el vapor de agua generado también actúa como una barrera. La mayor ventaja de estos retardantes de la llama es su no toxicidad. No producen gases nocivos y también pueden reducir la generación de CO durante la combustión, actuando como supresores de humo. El principal inconveniente es su baja temperatura de descomposición, que requiere grandes cantidades para la aplicación, lo que limita su uso a los polímeros procesados a temperaturas más bajas y con requisitos más bajos para propiedades físicas y mecánicas. Además, el hidróxido de magnesio absorbe fácilmente el CO 2 del aire para formar carbonato de magnesio, causando manchas blancas en los productos.

2. Compuestos de boro y molibdeno

Esta categoría incluye principalmente ácido bórico, borato de zinc hidratado, molibdato de zinc, molibdato de calcio y molibdato de amonio, siendo el borato de zinc hidratado el más efectivo. Estos retardantes de la llama se derriten a temperaturas relativamente bajas, liberando agua y formando una capa vidriosa que proporciona efectos de barrera, endotérmica y dilución durante la combustión. Los retardantes de llama a base de boro tienen un efecto sinérgico con los retardantes de llama basados en halógenos. Debido a su baja temperatura de descomposición, no pueden usarse para el retraso de la llama en polímeros procesados a altas temperaturas.

3. Compuestos de silicio

Estos retardantes de llama pueden generar una capa inorgánica vidriosa (SIO2) durante la combustión, que injerta sobre el polímero para producir compuestos que contienen carbono no inflamables, formando una barrera de oxígeno que inhibe la combustión. También evitan el goteo del polímero al calentar. No producen llamas, CO o humo durante la combustión y también tienen efectos de refuerzo. Por lo tanto, representan una clase muy prometedora de retardantes de llama no halógenos para el desarrollo.

4. Grafito expandido

Este es un retardante de llama inorgánica recientemente desarrollada que se ha comercializado en los Estados Unidos. Proporciona un efecto de barrera y tiene un buen efecto sinérgico con fósforo rojo, a menudo usado juntos.

5. Trióxido de antimonio

El trióxido de antimonio tiene poco efecto de retardante de llama en polímeros no halogenados y generalmente no se usa solo como un retardante de la llama. Muestra mejores efectos de retardantes de llama en polímeros halogenados y tiene un buen efecto sinérgico cuando se usa con retardantes de llama basados en halógenos.

Ø Retardantes de llama orgánica

1. Retardantes de llama a base de halógeno orgánicos Los

retardantes de llama a base de halógeno orgánicos son actualmente los retardantes de llama orgánicos más utilizados, principalmente compuestos de bromo y cloro. Aunque los bromuros son tóxicos, su efectividad de retardante de llama es superior a los cloruros, lo que requiere menos cantidad, lo que los hace populares entre los usuarios. La capacidad de retardante de la llama varía entre los diferentes tipos de compuestos del mismo halógeno, en el orden: Aliphatic> Alicclic> Aromatic.

Los compuestos alifáticos tienen una buena compatibilidad con los polímeros pero pobre estabilidad térmica; Los compuestos aromáticos tienen una buena estabilidad térmica pero poca compatibilidad. Los compuestos halógenos aromáticos que contienen grupos de éter tienen una buena compatibilidad con los polímeros y la alta estabilidad térmica, lo que lleva a un rápido aumento en su uso. Los retardantes de la llama bromados más utilizados son el éter decabromodiphenil y el tetrabromobisfenol A. Los retardantes de llama clorados de uso común incluyen parafinas cloradas y perclorociclodecano. En los últimos años, se han desarrollado una serie de retardantes de llama de halógeno de alto peso molecular, como el tetrabromobisfenol A oligómeros de carbonato y el tetrabromobisfenol A oligómeros epoxi, que muestran perspectivas prometedoras de aplicaciones.

Los retardantes de llama basados en halógenos producen gases de haluro de hidrógeno no inflamables tras la descomposición, proporcionando dilución y efectos de cobertura. Más importante aún, los haluros de hidrógeno pueden reaccionar con los radicales · h generados durante la combustión, inhibiendo la reacción en cadena de la combustión del polímero, proporcionando así un efecto inhibitorio. Esto hace que estos retardantes de llama sean altamente efectivos. Los retardantes de la llama bromados son más efectivos que los clorados, principalmente porque la velocidad de reacción de HCl con · OH es más lenta que la de HBR con · Oh.

2. Retardantes de llama a base de fosforo orgánico

Actualmente, los comercializados son principalmente ésteres de fosfato, como trifenil fosfato (TPP), tricresil fosfato (TCP), cresil difenil fosfato (CDP), TRIS (2,3-fibromopropil) fosfato y y y fosfato y y y y Tris (2,3-dicloropropilo) fosfato. Las variedades recientemente desarrolladas incluyen sales de fosfonio cuaternario, compuestos de fosfazeno y sus polifosfatos, que tienen una buena resistencia a alta temperatura pero son menos efectivas que los primeros y aún no se han comercializado. El mecanismo de retardante de la llama de estos retardantes se puede resumir de la siguiente manera.

Durante la combustión, los compuestos de fósforo se descomponen para formar películas líquidas no inflamables de ácido fosfórico, proporcionando un efecto de cobertura. Simultáneamente, el ácido fosfórico se deshidrata adicionalmente para formar ácido metafosfórico, que luego se condensa para formar ácido polimetafosfórico, lo que hace que el polímero deshidrato y carbonize, alterando el patrón de combustión del polímero y formando una película de carbono en su superficie para aislar el aire y prevenir la generación de la generación de la generación de la generación de Gases inflamables, ejerciendo así un efecto retardante de llama más fuerte. Estos retardantes de llama son efectivos para polímeros que contienen grupos hidroxilo, como celulosa, poliuretano y poliéster, pero menos efectivos para polímeros de poliolefina sin oxígeno.

3. Retardantes de llama a base de nitrógeno orgánicos

Estos retardantes de la llama generan ácido nítrico tras la combustión, que puede deshidratar y carbonizar los polímeros, proporcionando un efecto de transferencia. Se usan principalmente para el retraso de la llama en polímeros que contienen oxígeno, pero no son significativamente efectivos para los polímeros de hidrocarburos. Los productos representativos incluyen melamina y sus derivados.

4 .

Son retardantes de la llama que contienen fósforo orgánico y nitrógeno orgánico, que puede ser un solo compuesto (monomérico) o una mezcla de dos o más compuestos (compuestos), típicamente mezclas de ésteres fosfatos y sus derivados con retardantes de la llama que contienen nitrógeno, tales tales. Como ésteres fosfatos con derivados de triazina, condensados de aminas orgánicas y derivados de amonio polifosfato. Su mecanismo de retardante de la llama implica generar una capa de espuma carbonosa uniforme en la superficie del polímero durante la combustión, proporcionando efectos de aislamiento y absorción de calor. Estos retardantes de la llama son altamente efectivos, supresoras de humo, que previenen la goteo, la baja toxicidad y tienen perspectivas de desarrollo considerables.

Los retardantes de llama a base de fósforo orgánico y los retardantes de llama a base de halógeno orgánicos utilizados juntos tienen un excelente efecto sinérgico. Esto se debe a que los retardantes de llama a base de fósforo son efectivos en las fases líquidas y sólidas, mientras que los retardantes basados en halógenos son efectivos en la fase gaseosa. Su uso combinado puede ejercer un efecto sinérgico. Además, la reacción de fósforo con halógenos para formar PX3, PX5, POX3 y otros compuestos de halógeno-fósforo, que son más pesados que los haluros de hidrógeno, los hace menos volátiles y más efectivos en la cobertura. El efecto sinérgico de los retardantes de la llama de fósforo y cloro es algo menor que el del fósforo y el bromo. Además, el efecto sinérgico del trióxido de antimonio inorgánico con retardantes de llama basados en halógenos se debe a la formación de haluros de antimonio denso como SBCL 3 y SBBR 3 durante la combustión en presencia de haluros, que cubren la superficie del polímero que proporciona un efecto de cobertura y también puede capturar libre Radicales en el estado gaseoso, proporcionando un efecto inhibitorio. Los compuestos halógenos utilizados con polvo de silicio también pueden producir un efecto sinérgico, similar al uso de compuestos halógenos con compuestos de fósforo. El uso de compuestos de fósforo con compuestos de nitrógeno puede acelerar la formación de ácido polifosfórico durante la combustión, ayudando en la formación de la capa de espuma y evitando el escape de los compuestos de fósforo con gases de combustión, proporcionando así un efecto sistemático. Los retardantes de la llama compuesta intumescente de fósforo/nitrógeno se desarrollan en base a este principio.

V. Conclusión

El retraso de la llama es crucial para los productos de caucho debido a su uso generalizado en diversas industrias y la inflamabilidad inherente de la mayoría de los materiales de caucho. Este artículo proporciona una visión general integral de las tecnologías de retardantes de llama para el caucho, incluidos métodos como agregar retardantes o rellenos de llama, mezclar con polímeros con retardantes de llama y modificar estructuras moleculares de caucho. También analiza la necesidad de retraso de llama, mecanismos clave de retardantes de la llama (por ejemplo, endotérmico, cobertura, dilución y efectos sinérgicos), y los principales tipos de retardantes de llama utilizados, incluidos los compuestos inorgánicos y orgánicos.

Yinsu Flame Retardant se especializa en el desarrollo de retardantes avanzados de llamas libres de halógenos para aplicaciones de caucho como EP-80, XJ-85, XJ-A2 y otros. Esos productos aprovechan los efectos sinérgicos y las formulaciones innovadoras para mejorar el retraso de la llama mientras mantienen las propiedades mecánicas del caucho. Estos retardantes de llama están diseñados para cumplir con los estrictos estándares de la industria y proporcionar soluciones efectivas para los gomas libres de hidrocarburos y halógenos, asegurando la seguridad y el rendimiento en diversas aplicaciones.