Consejos de aplicación y tecnología retardante de llama de PP/PS/PE/PVC

Los plásticos de uso general tienen una gama extremadamente amplia de aplicaciones, que abarcan materiales clave como polipropileno (PP), polietileno (PE), poliestireno (PS) y cloruro de polivinilo (PVC), que desempeñan un papel importante en una amplia gama de industrias, incluidas las de embalaje, industria automotriz, artículos de primera necesidad, componentes electrónicos y eléctricos, sistemas de tuberías y alambres y cables.

Dada la importancia de la seguridad de los retardantes de llama en todo tipo de entornos, los materiales poliméricos son extremadamente inflamables a altas temperaturas, acompañadas de la liberación de grandes cantidades de gases tóxicos, lo que no sólo supone una grave amenaza para el medio ambiente natural, sino que también pone en gran peligro la salud de las personas. vida, salud y calidad de vida. Por lo tanto, resolver el problema de seguridad de los materiales poliméricos retardantes de llama se ha convertido en una cuestión clave que debe abordarse con urgencia.

Como profesional en el campo de la ciencia de materiales, explorar el misterio del mecanismo retardante de llama y comprometerse con la investigación, el desarrollo y la aplicación de nuevos materiales retardantes de llama no sólo son importantes para la promoción del progreso científico y tecnológico social, sino también necesarios para la la protección de la seguridad económica del país y la mejora de la calidad de vida de las personas.

Características generales de combustión de plásticos e identificación:

Materiales de polipropileno (PP), ya sea que se formen mediante la polimerización de monómero de propileno solo para formar el homopolímero PP, o la copolimerización de propileno y una pequeña cantidad de etileno para generar el copolímero PP, muestran una estructura muy regular y propiedades cristalinas significativas. Con un punto de fusión cercano a 167°C y una baja densidad, el PP es uno de los plásticos de uso general más livianos y se usa ampliamente en la fabricación de carcasas de electrodomésticos, piezas decorativas interiores y exteriores de automóviles y componentes eléctricos y electrónicos debido a su su excelente rigidez superficial y resistencia a la fatiga por flexión.

Respecto a las características de combustión del PP, es un material altamente inflamable con un bajo índice de oxígeno de alrededor del 17%, lo que significa que no requiere una alta concentración de oxígeno para su combustión. Durante la combustión, el PP libera una gran cantidad de energía térmica, la llama se propaga rápidamente y el componente CH en su estructura química no se convierte fácilmente en carbón, lo que hace que el material se derrita y gotee durante la combustión. La llama tiene una apariencia única, con un color amarillo en el extremo superior y un color azul en el extremo inferior, y casi no produce humo negro, acompañado de un leve olor a petróleo quemado. Es particularmente digno de mención que el PP continúa ardiendo incluso después de ser retirado de la fuente de ignición, dejando eventualmente un residuo negro y gelatinoso.

Polietileno (PE) es un polímero cristalino típico formado por la polimerización de monómeros de etileno, con diferencias en cristalinidad que dan como resultado una amplia gama de polietileno de baja densidad (LDPE), polietileno de alta densidad (HDPE) y polietileno lineal de baja densidad (LLDPE) que contiene pequeñas cantidades de alfa olefinas, etc. El PE es bien conocido por su excelente resistencia a bajas temperaturas y es estable incluso a temperaturas extremadamente bajas por debajo de -70 °C, al tiempo que muestra una buena resistencia. El PE es conocido por su excelente resistencia a las bajas temperaturas, incluso en temperaturas extremadamente bajas por debajo de -70°C, y también exhibe buena estabilidad química y propiedades de aislamiento eléctrico, así como un excelente rendimiento de procesamiento. Por lo tanto, el PE se usa ampliamente en muchos campos, como bolsas de embalaje de plástico, mantillo agrícola, moldeo por soplado hueco y productos de moldeo por inyección.

En términos de características de combustión, el PE también es altamente inflamable., con un índice de oxígeno de alrededor del 17%. A altas temperaturas, el PE se agrieta y se quema extremadamente rápido. Al igual que el polipropileno, la estructura CH del PE dificulta la formación de una capa de carbono, lo que hace que el material se derrita y gotee durante la combustión. La llama tiene una forma distintiva, amarilla en la parte superior y azul en la parte inferior, y produce poco humo negro y un característico olor a quemado de parafina. Es de destacar que el PE continúa ardiendo incluso después de ser retirado de la fuente de ignición, dejando eventualmente un residuo negro de combustión.

Poliestireno (PS) es un material compuesto elaborado a partir de la copolimerización de butadieno y estireno, que internamente presenta un sistema coexistente de dos fases, con un contenido de polibutadieno que suele oscilar entre el 5% y el 15%. El PS ofrece ventajas de costos sobre los materiales ABS, al mismo tiempo que exhibe alta resistencia, excelente rigidez y buena estabilidad dimensional. Estas propiedades han llevado al uso del PS en una amplia gama de aplicaciones en materiales de embalaje para el consumidor, así como en piezas moldeadas por inyección, como carcasas para electrodomésticos.

En cuanto a las características de combustión, el poliestireno tiene un alto poder calorífico. y el proceso de combustión es muy violento. Una vez cerca de la fuente de ignición, el PS se encogerá rápidamente y es difícil formar una capa de carbón debido a sus características de estructura química. Durante la combustión, la superficie del PS se ablanda y produce burbujas, y la llama presenta un color naranja brillante, acompañada de un espeso humo negro y cenizas de carbón volando, mostrando una gran densidad de humo. Además, durante la combustión se desprende un olor especial a monómero de estireno. Incluso cuando se retira de la fuente de ignición, el PS continúa ardiendo y eventualmente deja un residuo negro de combustión.

Cloruro de polivinilo (PVC) es un material polimérico sintético cuidadosamente construido a partir de monómero de cloruro de vinilo mediante un proceso de polimerización de radicales libres. La cadena molecular consta de una serie continua de unidades de cloruro de vinilo, cada una de las cuales es única y contiene un átomo de carbono como núcleo, complementado por dos átomos de hidrógeno y un átomo de cloro como flancos.

Esta estructura química única confiere al PVC una serie de atractivas propiedades físicas y químicas que lo hacen brillar en una variedad de campos. El PVC no solo exhibe una excelente resistencia mecánica y estabilidad química, capaz de resistir una variedad de sustancias químicas, sino que también tiene naturalmente un cierto grado de retardo de llama, un índice de oxígeno puro del PVC de hasta el 45%, que muestra una buena tendencia a la autoextinción. . Sin embargo, vale la pena señalar que en el proceso, para mejorar su rendimiento, a menudo se agrega una gran cantidad de plastificantes, esta práctica en cierta medida a expensas de sus ventajas retardantes de llama originales, lo que aumenta la inflamabilidad.

Se basa en estas ventajas, CLORURO DE POLIVINILO En la construcción de materiales de construcción, materiales de embalaje, aislamiento de alambres y cables, así como la fabricación de cuero artificial y otras industrias ocupan una posición fundamental, convirtiéndose en uno de los materiales indispensables.

Cuando se trata de las características de combustión del PVC, sus capacidades de autoextinción y de formación de carbón hacen que el proceso de combustión sea desafiante y único. Al quemarse, el PVC se irá ablandando paulatinamente, la llama muestra un singular cambio de color, el extremo superior del amarillo y el extremo inferior del verde, acompañado de la generación de humo negro. Además, durante la combustión se libera gas irritante de cloruro de hidrógeno, pero una vez retirado del fuego, el PVC tiende a autoextinguirse, dejando un residuo negro de la combustión.

Consejos de aplicación para retardantes de llama plásticos de uso general:

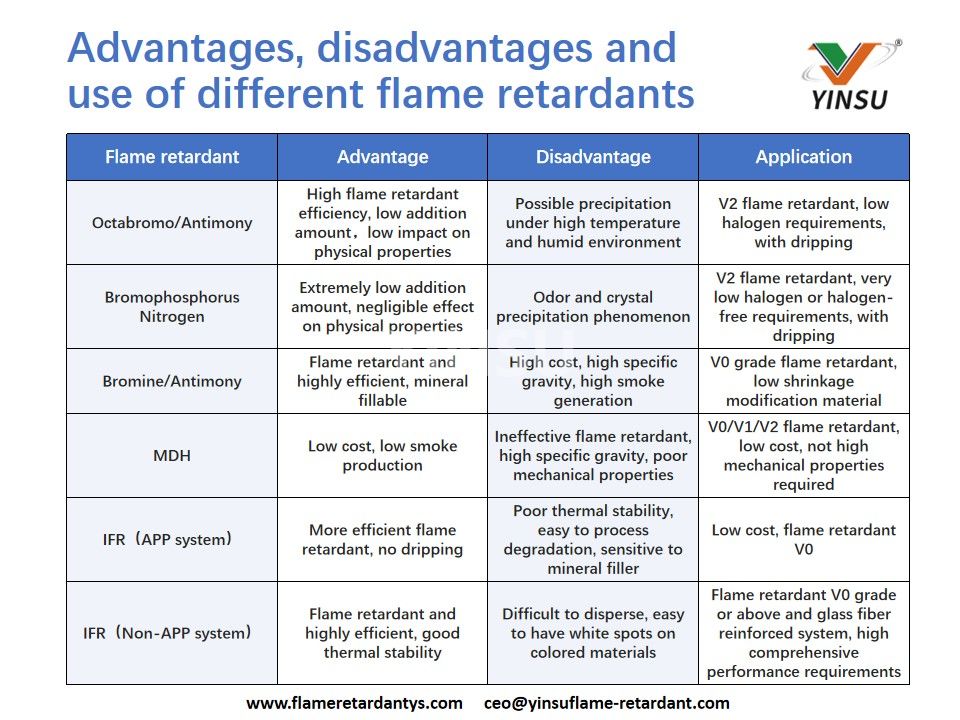

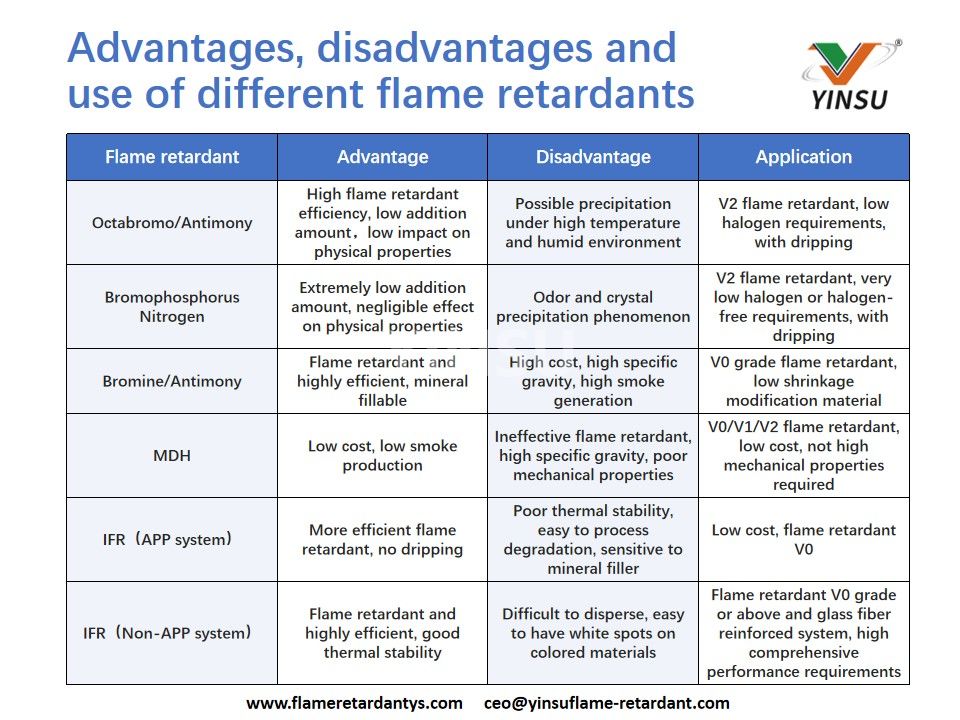

Retardantes de llama halógenos, A pesar de los desafíos que plantean las preocupaciones medioambientales y la mayor densidad del humo, todavía están a la vanguardia del mercado mundial de retardantes de llama en virtud de sus propiedades retardantes de llama altamente eficientes, su rica variedad de opciones y su amplia aplicabilidad. En particular, los retardantes de llama bromados son insustituibles por su alta eficiencia y su importancia como líderes en la serie de los halógenos.

Representantes típicos de retardantes de llama bromados incluyen éter decabromodifenilo, decabromodifeniletano, tetrabromobisfenol A, bromotriazinas, resinas epoxi bromadas y estireno bromado, etc., que desempeñan un papel crucial en la tecnología de retardantes de llama.

Y debido a la creciente importancia de la protección del medio ambiente, los retardantes de llama no halogenados se están convirtiendo gradualmente en los nuevos favoritos de la industria. Incluyen retardantes de llama inorgánicos como el hidróxido de magnesio y el hidróxido de aluminio. retardantes de llama a base de fósforo (en forma de fósforo rojo, dietilhiposfito de aluminio, hipofosfito inorgánico y ésteres de fosfato), retardantes de llama sinérgicos de fósforo y nitrógeno (p. ej., polifosfato de amonio, polifosfato de melamina) y retardantes de llama de nitrógeno (p. ej., melamina y sus cianuronato, etc.).

Mediante la aplicación flexible de estas formulaciones simples o compuestas de retardantes de llama, los materiales plásticos pueden alcanzar diversos niveles de retardantes de llama y requisitos de rendimiento para cumplir con los estándares de seguridad de diferentes escenarios de aplicación.

1. PP retardante de llama: grado V2 estándar UL, la selección del programa es la siguiente:

Octabromo éter (también conocido como octabromosulfuro) con el sistema, la introducción de trióxido de antimonio como retardante de llama sinérgico, la adición total de las dos proporciones controladas entre 6% y 8%, puede realizar eficazmente la función autoextinguible del material. Del fuego, aunque en el proceso de combustión habrá un fenómeno de goteo de fusión, pero las propiedades mecánicas del material aún se mantienen en un nivel relativamente estable.

En el sistema de combinación de fósforo, nitrógeno y bromo, para el PP homopolimerizado, la cantidad de retardante de llama añadido se establece entre el 1% y el 2%, mientras que para el PP copolimerizado, la cantidad se aumenta del 4% al 6%. Este sistema también realiza la autoextinción del material procedente del fuego, pero es necesario prestar atención al fenómeno de goteo acompañado de la combustión y al fenómeno de ignición del algodón desnatado. Sin embargo, las propiedades mecánicas del material bajo este sistema son casi las mismas que las del PP puro sin retardantes de llama, y se mantienen buenas propiedades físicas.

YINSU ha desarrollado especialmente dos retardantes de llama para grado PPV2, el masterbatch blanco para PPV2-6 y el retardante de llama masterbatch negro PPV2-8H para materiales reciclados de PP. Estos dos retardantes de llama pueden alcanzar el nivel V2 con una cantidad baja de aditivo del 3 % al 10 %.

2. PP retardante de llama: grado V0 estándar UL, las opciones del programa son las siguientes:

El sistema sinérgico de bromo-antimonio (DBDPE+Sb2O3) es capaz de conferir retardo de llama de nivel UL-94 V0 al material con una adición total de aproximadamente el 25 %. Sin embargo, este alto porcentaje de adición no sólo encarece el coste del material, sino que también afecta inevitablemente a sus propiedades mecánicas. Para aliviar este problema, a menudo es necesario introducir compatibilizantes y endurecedores para optimizar las propiedades físicas del material, o encontrar un equilibrio rentable añadiendo cargas como el talco.

Para sistemas IFR libres de halógenos, es decir, sistemas retardadores de llama intumescentes de fósforo y nitrógeno, PPAP-15, las adiciones en el rango del 25% al 30% también pueden lograr retardo de llama UL 94 V0. Sin embargo, de manera similar, niveles elevados de aditivos tienen un impacto significativo en las propiedades mecánicas del material. Por lo tanto, también se necesitan endurecedores y otros aditivos auxiliares para mejorar el rendimiento general del material y cumplir con los requisitos de la aplicación real.

Por otro lado, aunque el sistema de hidróxido de magnesio inorgánico (MDH), como método tradicional retardante de llama libre de halógenos, se puede agregar en grandes cantidades (al menos 50-60%) para mejorar significativamente la retardancia de llama y el índice de oxígeno del PP. Sin duda, unas adiciones tan elevadas perjudicarán gravemente las propiedades mecánicas del material. Para mitigar este efecto secundario, la estrategia que se puede adoptar es usarlo en combinación con otros retardantes de llama para mantener las propiedades mecánicas del material dentro de un rango aceptable reduciendo la cantidad de retardantes de llama inorgánicos.

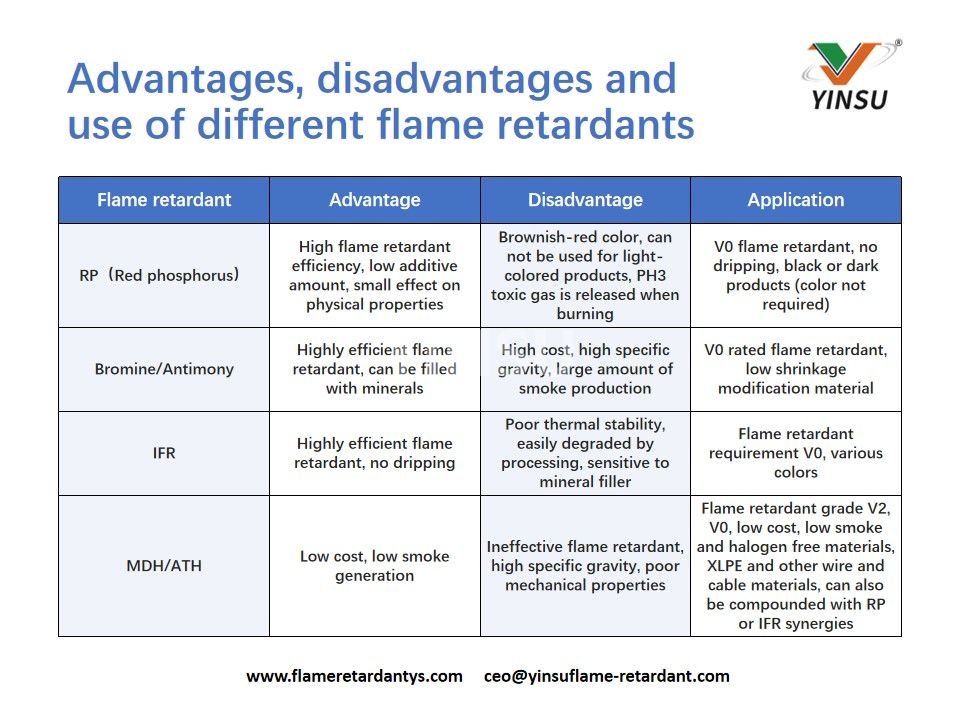

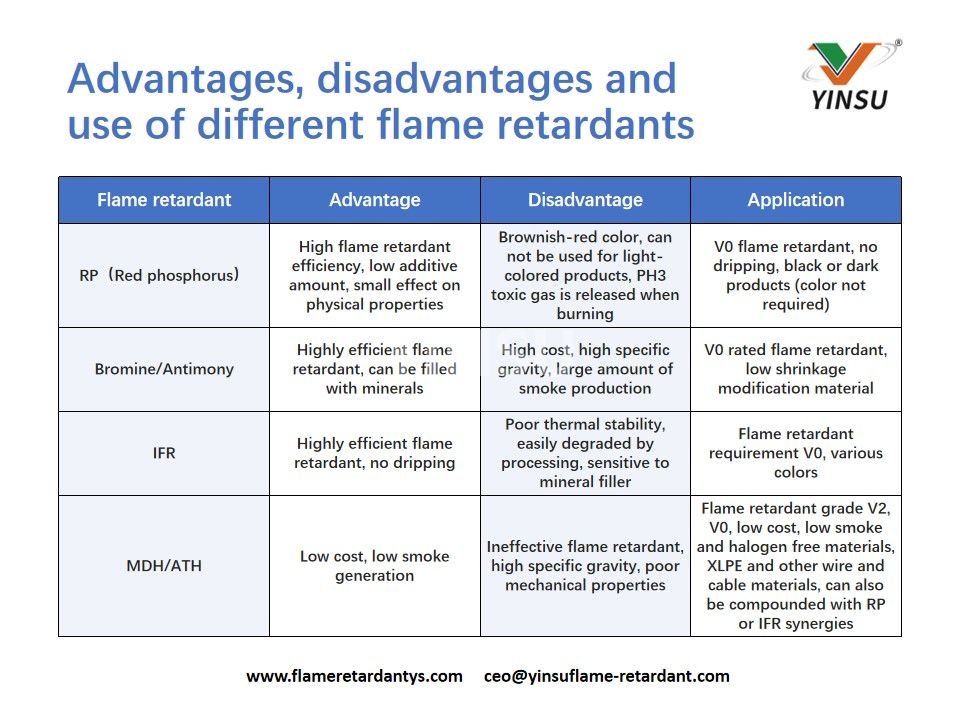

Selección de solución retardante de llama de polietileno:

Solución retardante de llama de fósforo rojo (RP): en el tratamiento retardante de llama de materiales de PE, el sistema de fósforo rojo es reconocido como uno de los retardantes de llama más eficientes. Sin embargo, debido a consideraciones de seguridad, la aplicación real se realiza principalmente en forma de masterbatch de fósforo rojo modificado y recubierto, cuya cantidad de aditivo es aproximadamente del 15%, lo que puede hacer que el material alcance el grado de retardante de llama V0 con un espesor de 1,6 mm en UL94. estándar.

YINSU Flame Retardant Company ha desarrollado varios retardantes de llama de fósforo rojo para PE, incluido FRP-950X, retardante de llama de fósforo rojo microencapsulado, con una adición del 3 % al 5 % para UL94-V0. PEG-14, específico para tubería de PE.

Sistema retardante de llama sinérgico de bromuro de antimonio (DBDPE/Sb2O3): el sistema, a través de aproximadamente el 25 % de la cantidad total de aditivos, también puede hacer que el material cumpla con el estándar UL-94 con un espesor de llama V0 de 1,6 mm. Requisitos de retardante. Para optimizar aún más los costes, se pueden añadir cargas minerales en cantidades adecuadas. Además, mediante la adición de un agente endurecedor, se puede reducir eficazmente la resistencia al impacto negativo del material, para garantizar que el material en el retardante de llama mantenga al mismo tiempo una buena resistencia física.

Sistema retardante de llama IFR libre de halógenos: para el sistema PE, se debe tener en cuenta que se debe evitar el uso de formulaciones retardantes de llama que contengan APP, para no afectar negativamente las propiedades retardantes de llama. Por el contrario, el uso de retardantes de llama compuestos de fósforo y nitrógeno, con una adición total de 25 a 26 %, puede alcanzar el estándar UL94 con un espesor de 1,6 mm del grado de retardante de llama V0. Vale la pena señalar que generalmente no se recomienda agregar masilla mineral a este sistema, para no afectar significativamente el efecto retardante de llama.

Sistema retardante de llama de hidróxido de magnesio inorgánico (MDH) e hidróxido de aluminio (ATH): estos dos retardantes de llama inorgánicos en un gran número de uso (más del 60%), pueden mejorar significativamente el índice de oxígeno del material a más de 30 y dar Tiene características de baja densidad de humo, adecuadas para las necesidades de materiales retardantes de llama libres de halógenos y con baja emisión de humo. Para mejorar aún más el efecto retardante de llama, también se puede considerar el uso de fósforo rojo (RP) o sistema IFR para la composición.

Selección del programa retardante de llama:

Sistema bromo-antimonio: Generalmente, la proporción de bromo y antimonio es 3:1. Existen más retardantes de llama de bromo adecuados para poliestireno, cada uno con diferentes ventajas y desventajas, y generalmente pueden cumplir con los requisitos de retardo de llama, por lo que es necesario seleccionar el sistema retardante de llama de acuerdo con las características de los productos.

Sistema IFR/grafito expandible: La estructura de capas del grafito expandible puede formar un tipo especial de compuesto de intercalación. Algunas investigaciones muestran que los retardantes de llama expandibles de grafito, fósforo y nitrógeno pueden lograr un mejor efecto retardante de llama cuando se usan en combinación.

En la empresa YINSU, los retardantes de llama IFR PPAP-15, y grafito expandible EG, están con desarrollo e innovaciones a largo plazo. Ambos elementos pueden lograr un alto rendimiento.

Sistema IFR+PPO: El IFR y el éter de polifenileno se eligen como el sistema retardante de llama compuesto para la composición del PS retardante de llama, que puede mejorar eficazmente el rendimiento retardante de llama del PS. El PPO tiene muy buen rendimiento en la formación de carbón y tiene un buen efecto retardante de llama sinérgico con IFR. Sin embargo, debido a la escasa resistencia a los rayos UV del PPO, la movilidad es relativamente baja, lo que hace que la aplicación de los productos tenga ocasiones limitadas.

Sistema retardante de llama de hidróxido de magnesio inorgánico: al agregar una gran cantidad de retardante de llama inorgánico de hidróxido de magnesio, se puede lograr un efecto retardante de llama, también se puede combinar con retardante de llama de fósforo rojo para obtener materiales retardantes de llama más altos. Sin embargo, debido a la adición de grandes cantidades de hidróxido de magnesio, la tenacidad del material incide en la necesidad de endurecimiento y modificación de la compatibilidad, para obtener las propiedades mecánicas deseadas.

l Aplicación de retardantes de llama de cloruro de polivinilo

Programa de selección de retardantes de llama:

Los óxidos metálicos se utilizan como potenciadores retardantes de llama sinérgicos para el PVC. Dado que los materiales de PVC son ricos en cloro, su retardo de llama se puede mejorar significativamente añadiendo CPE (polietileno clorado) y óxidos metálicos específicos a la matriz de PVC en cantidades adecuadas. De los óxidos metálicos, el estannato de zinc muestra el mejor desempeño en términos de su capacidad para mejorar el índice de oxígeno del material, seguido de cerca por el Sb2O3 (trióxido de antimonio), el octamolibdato de amonio y el borato de zinc, cada uno de los cuales muestra un gradiente diferente en retardo de llama.

El reemplazo de trióxido de antimonio en YINSU Company, serie T, puede reemplazar el antimonio por completo. No sólo reduce el costo, sino que también mantiene el rendimiento original.

Sistemas inorgánicos de hidróxido de aluminio e hidróxido de magnesio:

El hidróxido de magnesio y el hidróxido de aluminio, como aditivos retardantes de llama inorgánicos, no sólo reducen eficazmente la cantidad de humo liberado por los materiales de PVC durante la combustión, sino que también mejoran significativamente sus propiedades retardantes de llama y permiten una reducción en la cantidad de otros retardantes de llama utilizados. Estos retardantes de llama minerales inorgánicos tienen un profundo efecto sobre la resistencia física y mecánica, el nivel de retardante de llama y las propiedades de reducción de humo del PVC rígido.

Los resultados experimentales muestran que el polvo de yeso duro, como agente de refuerzo de relleno, mejora significativamente el índice de oxígeno de los materiales de PVC en comparación con el carbonato de calcio pesado convencional, al tiempo que exhibe mejores características ambientales. Además, cuando el polvo de yeso duro se sinergiza con hidróxido de magnesio y sinergistas retardantes de llama de óxido metálico, se pueden preparar materiales retardantes de llama con mayor índice de oxígeno y propiedades más respetuosas con el medio ambiente.

Para optimizar aún más las propiedades retardantes de llama del PVC, una estrategia efectiva es reemplazar parcialmente los plastificantes combustibles con los plastificantes retardantes de llama TCPP o éster de anhídrido tetrabromoftálico (B45-Z), que es particularmente efectivo debido a su alto contenido de bromo. aunque aumentará correspondientemente la dureza y densidad del material y supondrá una cierta carga de costes. Por el contrario, el TCPP, aunque de menor costo, es ligeramente menos eficaz en el retardo de llama. Por lo tanto, al seleccionar plastificantes alternativos, la relación entre costo y rendimiento debe equilibrarse según las necesidades específicas.

Conclusión

Los plásticos de uso general, debido a su amplia cobertura de aplicaciones, especialmente ocupando una posición importante en muchas áreas críticas para la seguridad, la optimización de sus propiedades retardantes de llama se ha convertido en un tema clave a resolver. En este proceso, explorar y aplicar la estrategia tecnológica de retardantes de llama más adecuada es crucial para garantizar la seguridad de los materiales en una amplia gama de aplicaciones.

Por ejemplo, YINSU Flame Retardant puede ofrecer una serie de productos retardantes de llama. Sus retardantes de llama PP como PPV2-8H y PPAP-15, junto con retardantes de llama de fósforo rojo como FRP-950X y PEG-14 para PE, así como la serie T de reemplazo de antimonio, contribuyen eficazmente a mejorar las propiedades retardantes de llama de los materiales correspondientes, brindando opciones confiables para cumplir con diferentes requisitos de aplicaciones y garantizar la seguridad en diversas industrias.