Progreso de investigación en el retraso del incendio de los materiales de espuma de construcción

I. Introducción

Los materiales de espuma se utilizan predominantemente en el campo de la construcción como materiales de aislamiento térmico, ayudando a los edificios a ahorrar energía y mejorar la comodidad viva. Los ejemplos incluyen espuma de poliuretano y espuma de poliestireno. Además del aislamiento térmico, los materiales de espuma también pueden reducir la propagación del ruido del edificio, proporcionando un buen aislamiento de sonido y creando un entorno de vida tranquilo para los usuarios. Más allá de aislamiento e insonorización, los materiales de espuma también juegan un papel en las estructuras de soporte y amortiguación de edificios. Por ejemplo, durante los desastres naturales como los terremotos, los materiales de espuma pueden absorber parte de la energía y mitigar el impacto de las vibraciones en los edificios. Además, en la decoración arquitectónica, los materiales de espuma son adecuados para diversos requisitos de configuración y diseño, como esculturas y paneles decorativos. Debido a sus extensas aplicaciones y su excelente rendimiento, los materiales de espuma se han vuelto insustituibles en el campo de la construcción y han inyectado elementos más innovadores en el desarrollo de la industria de la construcción. Por lo tanto, los materiales de espuma son un componente esencial en el campo de construcción.

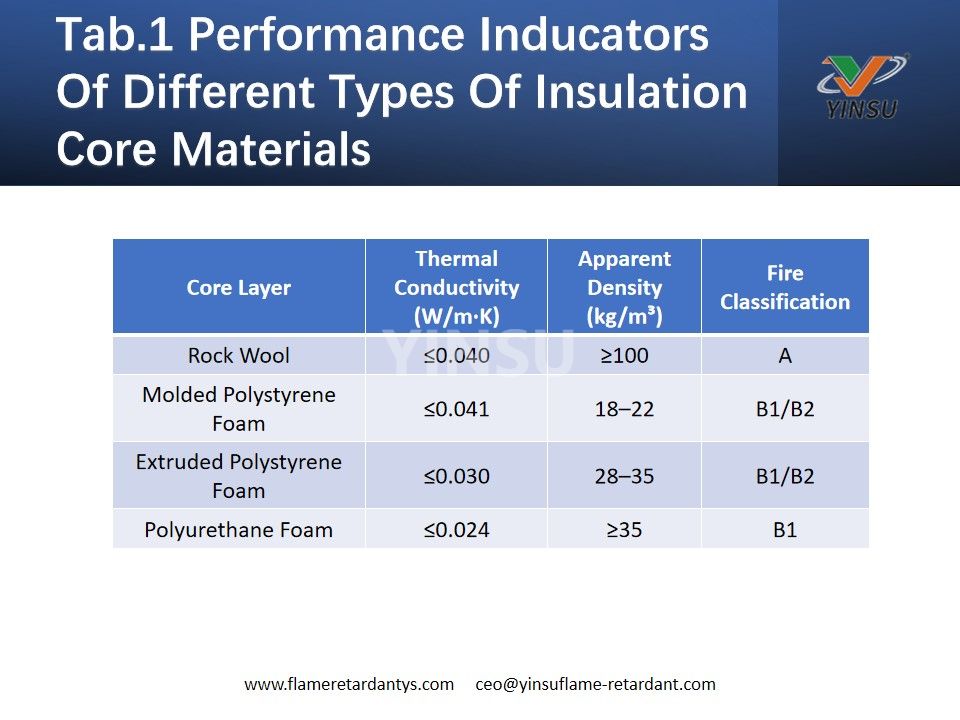

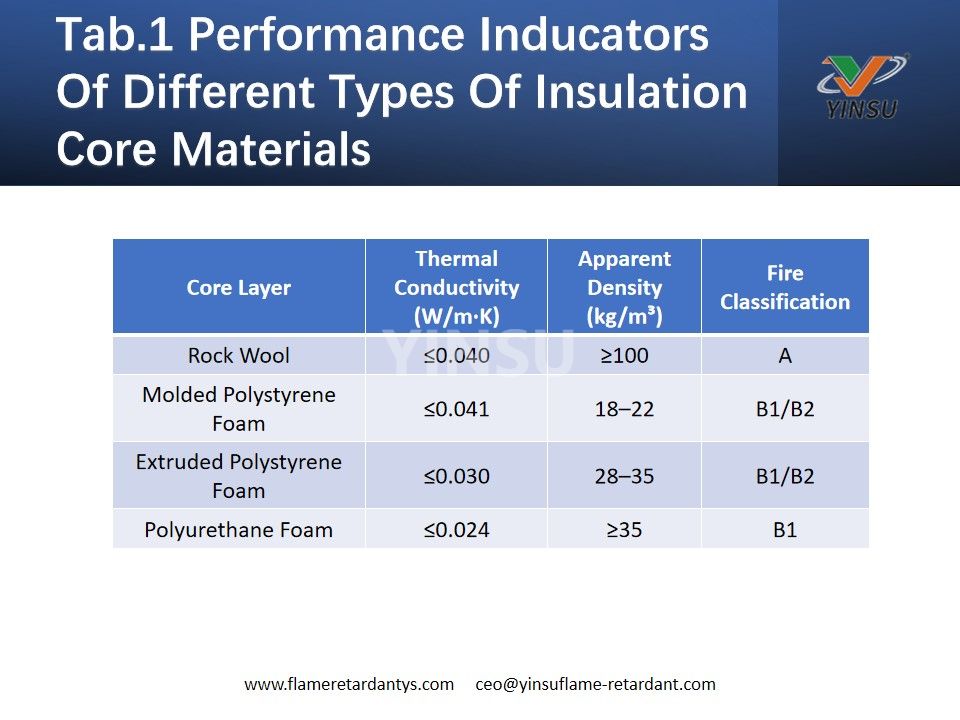

Sin embargo, debido a la estructura orgánica inherente de hidrógeno de carbono de los materiales de espuma polimérica, la mayoría de estos materiales son inflamables y combustibles. Liberan una gran cantidad de calor, tienen altos valores de calor y exhiben una extensión rápida de la llama durante la combustión, lo que hace que sean difíciles de extinguir. Por ejemplo, la espuma de poliuretano contiene una gran cantidad de cadenas combustibles de hidrógeno de carbono y enlaces de amida. Su área de superficie alta específica y la presencia de gases inflamables en los poros lo hacen arder muy intensamente una vez encendido. La llama se extiende rápidamente, con muchos componentes combustibles, y el material no puede autoextinte debido a la alta permeabilidad del aire durante la combustión. Como se muestra en la Tabla 1, que enumera los indicadores de rendimiento de los diferentes tipos de materiales centrales de aislamiento, es evidente que el retraso de la llama de los materiales de espuma de aislamiento orgánico actuales en el mercado debe mejorarse. Al agregar y seleccionar razonablemente los retardantes de la llama, la resistencia al fuego de los materiales de aislamiento de espuma de construcción puede mejorarse significativamente, reduciendo los riesgos y pérdidas asociadas con incendios. En los últimos años, muchos investigadores se han comprometido a la exploración experimental de los materiales de espuma-retardante de llama y han progresado significativamente en el desarrollo de materiales de espuma-retardante de llama para el uso de la construcción. Este artículo tiene como objetivo revisar el progreso de la investigación de los materiales de espuma-retardante de llama para la construcción en los últimos cinco años, analizar los problemas existentes en las espumas retardantes de llama y señalar las direcciones de desarrollo futuras.

I. Progreso de investigación en el retraso de la llama de los materiales de espuma de aislamiento

1. Espuma de poliuretano tradicional

La alta porosidad de la espuma de poliuretano tradicional conduce a la permeación de aire dentro de la estructura, lo que hace que los materiales de poliuretano inflamable. Además, los agentes de soplado utilizados en la producción de espuma de poliuretano son principalmente hidrocarburos, que también representan un riesgo de fuego. Según estos factores, es necesario mejorar el retraso de la llama de la espuma de poliuretano sin comprometer sus propiedades inherentes.

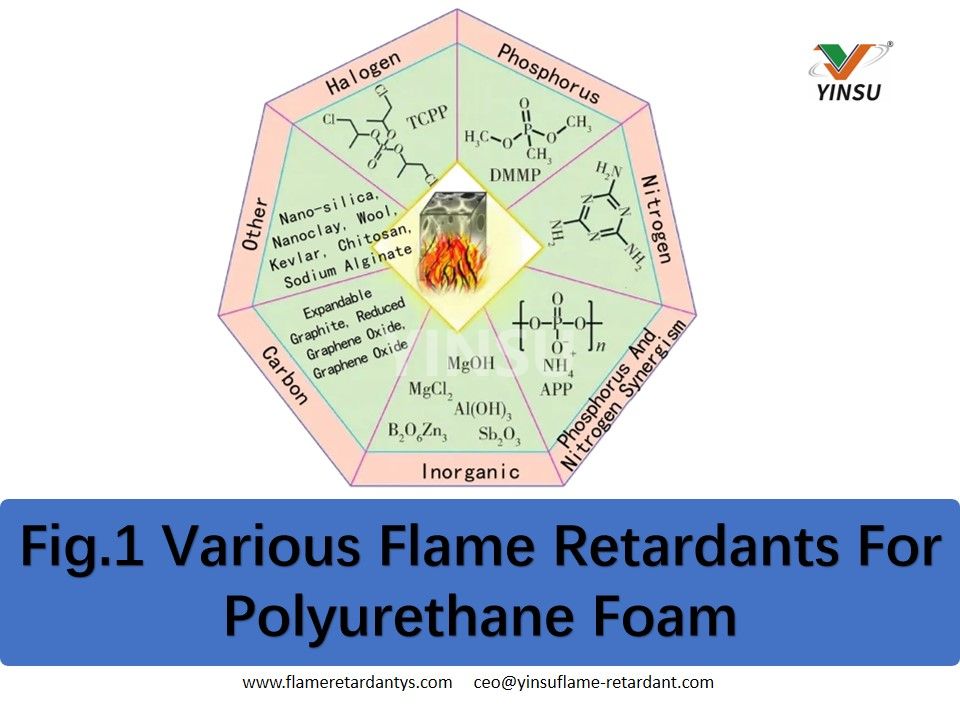

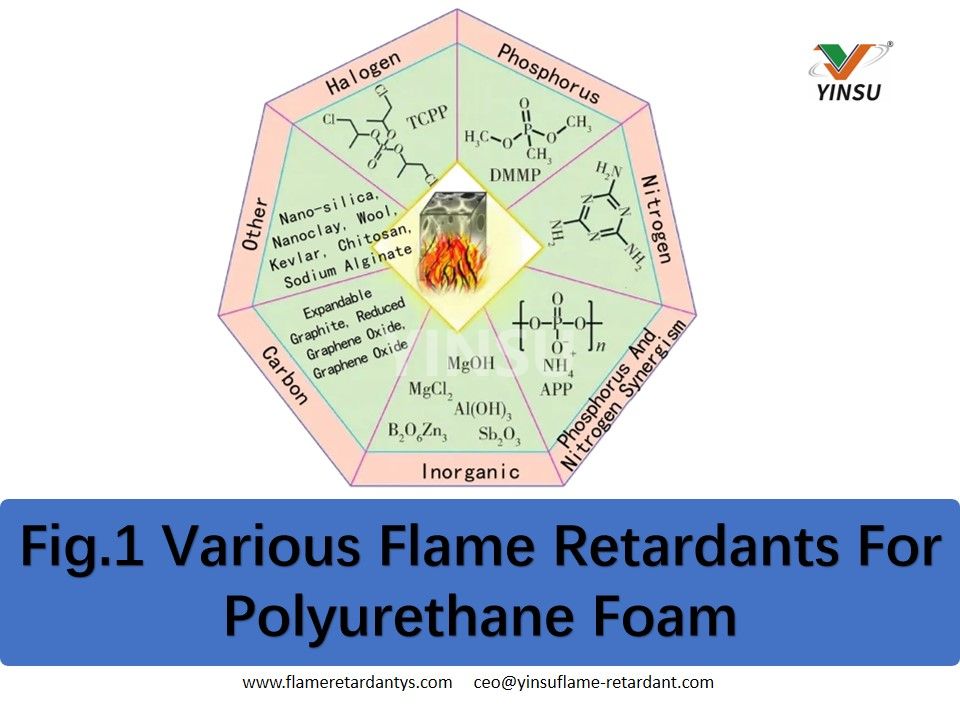

Los retardantes de la llama generalmente se agregan a la formulación en forma de polvo o se combinan con poliuretano durante el proceso de síntesis para mejorar sus propiedades de retardantes de llama. Algunos retardantes comunes de la llama incluyen Tris (2-cloropropil) fosfato (TCPP), dimetil metilfosfonato (DMMP) y polifosfato de amonio (APP), todo lo cual puede mejorar el retraso del violín de poliuretano. Los retardantes de la llama para la espuma de poliuretano se clasifican ampliamente en retardantes de llama libres de halógenos y halogenados. Los retardantes de la llama sin halógenos están en su mayoría a base de fósforo, como el dimetil propil fosfato y el fosfato trietil. Mientras que los retardantes de llama halogenados ofrecen un excelente retraso de la llama y menores costos, producen humo tóxico o cancerígeno y grandes cantidades de humos durante la combustión, lo que plantea posibles riesgos. Por lo tanto, su uso está restringido y se están haciendo esfuerzos para desarrollar retardantes de llama no halogenados.

Retardantes de la llama halogenados: los retardantes de llama halogenados funcionan principalmente a través de la escisión de los enlaces de halógenos de carbono. El mecanismo implica la generación de radicales halógenos que capturan radicales hidroxilo (OH •) e hidrógeno (H •), un proceso conocido como barrido radical o captura. En pocas palabras, los retardantes de llama halogenados producen radicales de baja energía que actúan como terminadores de cadena. Similar a los retardantes de llama clorados, los retardantes de llama bromados también exhiben un buen retraso de llama en la espuma de poliuretano y otros materiales de polímeros. La combustión de los retardantes de llama bromados genera HBR, que captura radicales propagantes de llama, reduciendo la generación de calor y extinguiendo la llama. Sin embargo, estos retardantes de llama también producen humo tóxico, corrosivo y potencialmente cancerígeno durante la combustión. A pesar de su significativo retraso de la llama, la alta toxicidad de los retardantes de llama halogenados limita su uso generalizado, impulsando el desarrollo de alternativas no halogenadas.

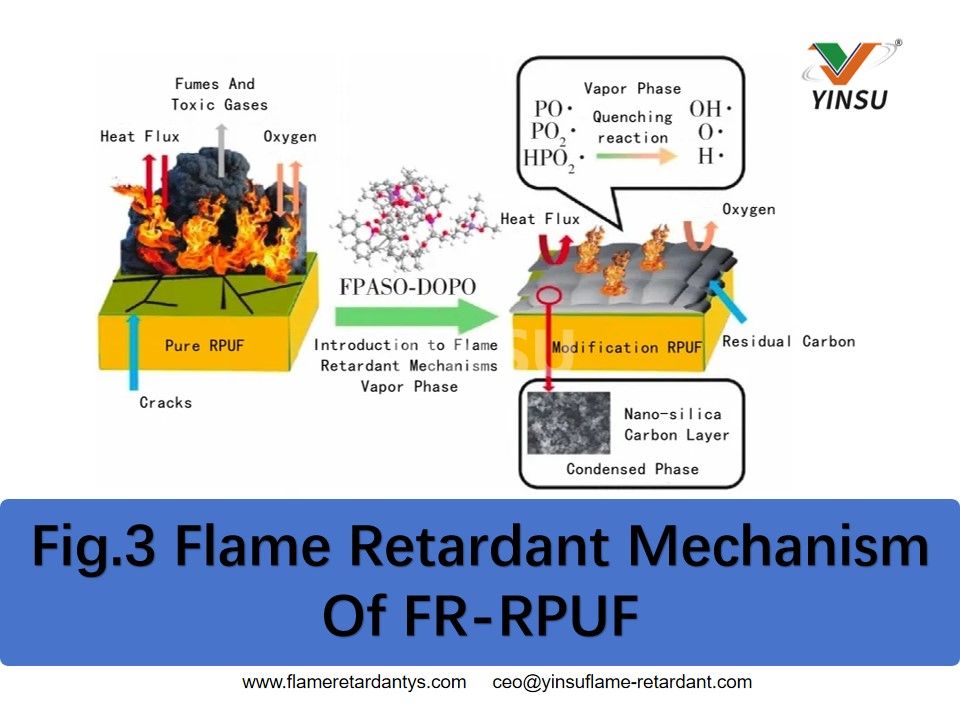

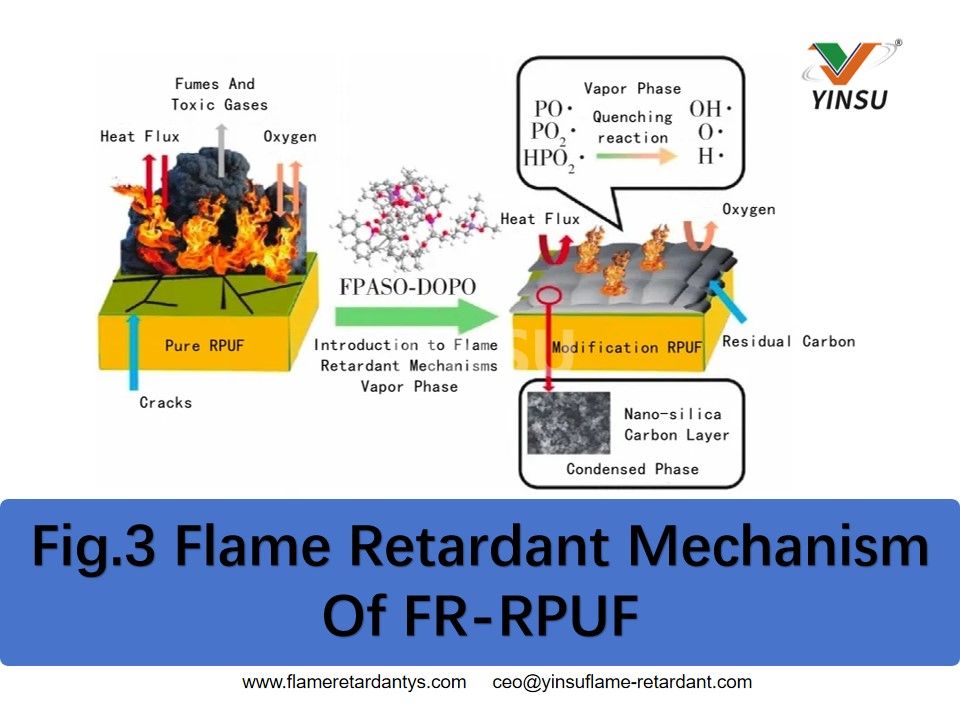

Retardantes de llama a base de fósforo: los retardantes de llama a base de fósforo se consideran las alternativas más prometedoras a los retardantes de llama halogenados. En la fase condensada, los retardantes de llama a base de fósforo generan fuertes sustancias ácidas como el ácido fosfórico, el ácido polifosfórico y el ácido pirofosfórico al calentarse. Estas sustancias catalizan la formación de carbón en el sustrato, evitando la transferencia de oxígeno, gases combustibles y calor. En la fase de vapor, los retardantes de llama a base de fósforo pueden producir radicales de fósforo o fósforo-oxígeno que apagan los radicales reactivos de hidrógeno o hidroxilo. Los investigadores han desarrollado una serie de espumas de poliuretano rígidas rectores sin halógenos que utilizan resina de melamina-formaldehído modificada con etilenglicol y retardantes de la llama de fósforo. Otro estudio sintetizó con éxito un retardante de llama de fósforo basado en bio, F PA SO-DOPO, de la colofonia. La introducción de F PA SO-DOPO mejoró significativamente el retraso de la llama de la espuma de poliuretano rígido (RPUF) (mecanismo que se muestra en la Figura 3). Además, la incorporación de estructuras rígidas de colección mejoró las propiedades mecánicas de la RPUF.

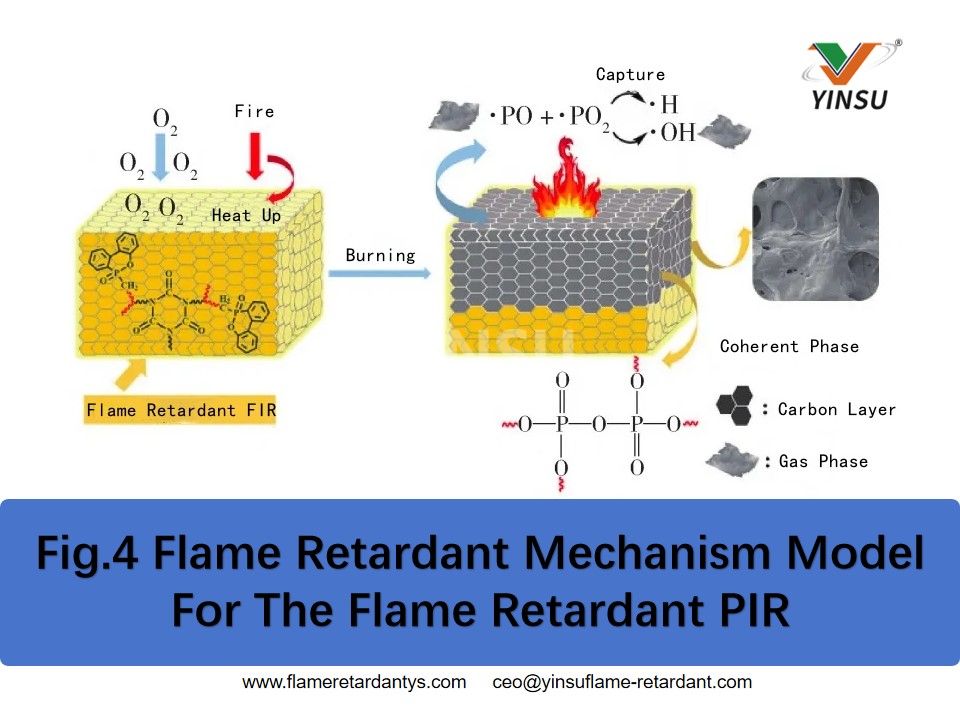

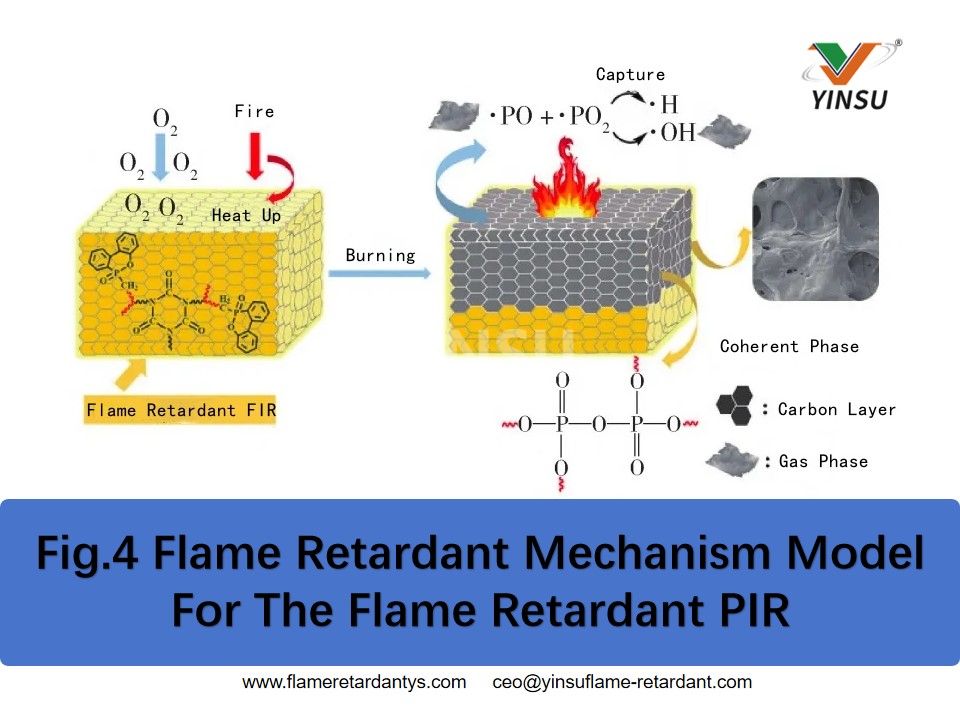

Retraso intrínseco de la llama: el retraso intrínseco de la llama es un área de investigación popular, que ofrece ventajas, como el contenido de aditivo retardante de bajo llama y el impacto mínimo en las propiedades mecánicas del sustrato. Los investigadores diseñaron y sintetizaron un retardante de llama reactiva que contenía grupos de fósforo dual para RPUF. Otro estudio desarrolló un nuevo oligómero de éter de etilenglicol de fenil fenilfosfonato de fenilglicol a través de la reacción de condensación. La incorporación de los segmentos de éter de etilenglicol de fenil fosfonato (PPGE) y grafito expandible (EG) en la cadena RPUF mejoró el módulo de compresión de la espuma de poliuretano y logró un buen retraso de la llama sinnérgica. Los oligómeros reactivos que contienen fósforo han mostrado perspectivas amplias en el desarrollo de materiales de RPUF aislantes de algodón de llamas de alto rendimiento. Los investigadores también sintetizaron un diol reactivo-retardante de llama (beopms) a través de la esterificación del ácido [(DDP) con dietilenglicol (DG). El modelo de retardante de llama en la espuma rígida de poliisocianurato-poliuretano (PIR) fabricado a través de un proceso de un solo paso se muestra en la Figura 4. Beopms forma fosfatos de fase condensada y libera radicales PO y PO₂ durante la degradación térmica, inhibiendo las reacciones de la cadena radical en la fase de los aborios. Por lo tanto, PIR exhibe un excelente retraso de llama.

1. Retraso de la llama de espuma de poliuretano de base biológica

Del mismo modo, las modificaciones de retardantes de llama de las espumas de poliuretano de base biológica se dividen en tipos aditivos y reactivos. Los materiales de poliuretano basados en el aceite de soja y el aceite de ricino se han aplicado con éxito en la construcción de materiales de ahorro de energía y aislamiento. En un estudio, los investigadores modificaron la espuma de poliuretano rígido basada en el aceite de ricino con grafito expandible y óxido de grafeno como retardantes de la llama. En otro estudio, los investigadores produjeron espuma de poliuretano de base biológica de células abiertas con biopoliols extraídos del aceite de cocina por colza usado, con el aceite de cocina reemplazando completamente los polioles petroquímicos (100% de sustitución). En general, en comparación con los retardantes de la llama aditiva, los retardantes de llama reactiva ofrecen una mayor estabilidad térmica. La mayoría de las investigaciones sobre las espumas de poliuretano biografía de retardantes de llama se centran en los retardantes reactivos de llama reactivos a base de fósforo. Los investigadores sintetizaron un biopoliol de fósforo al reaccionar alil fosfato con tioglicerol y mezclarlo con diferentes biopoliols (incluida la soja, la naranja y los polioles a base de aceite de ricino), mejorando significativamente el retraso de la película de la espuma de poliuretano a base de biografía. En otro estudio, los investigadores sintetizaron los polioles de retardantes reactivos de fenilo y fenil epoxi propyl y los usaron con poliols a base de limoneno para preparar la espuma de poliuretano de retardante de llama, mejorando su retraso de la llama.

2. Espuma de poliestireno

La espuma de poliestireno, conocida por sus excelentes propiedades de aislamiento, es el material de aislamiento más utilizado en el campo de la construcción. Con un índice de oxígeno de solo alrededor de 20.0, la espuma de poliestireno produce grandes cantidades de gases tóxicos y humo denso durante la combustión. También exhibe goteo y fusión, lo que puede provocar fácilmente la propagación del fuego y el daño secundario. Por lo tanto, las modificaciones de retardantes de llama son esenciales para la espuma de poliestireno utilizada en el aislamiento del edificio.

Retardantes de la llama bromados: los retardantes de llama bromados de uso común en China incluyen tetrabromobisfenol A, octabromodiphenil éter y decabromodiphenil etano. En los últimos años, el uso de retardantes de llama bromados en la espuma de poliestireno ha disminuido debido a las crecientes preocupaciones sobre la protección del medio ambiente y la seguridad de la salud. Como resultado, han surgido alternativas ecológicas.

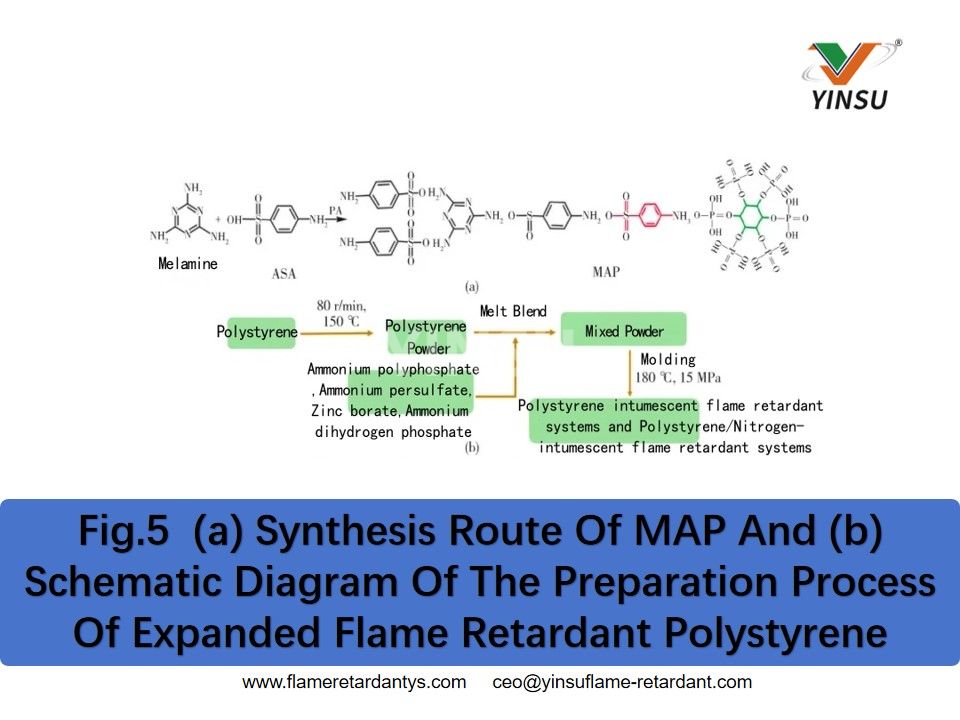

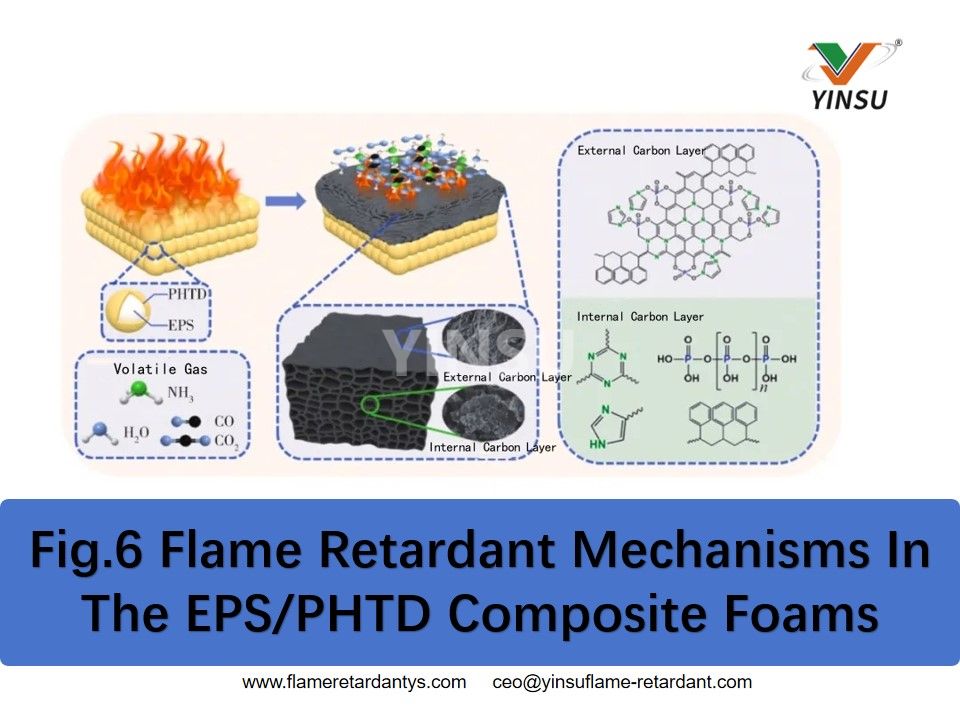

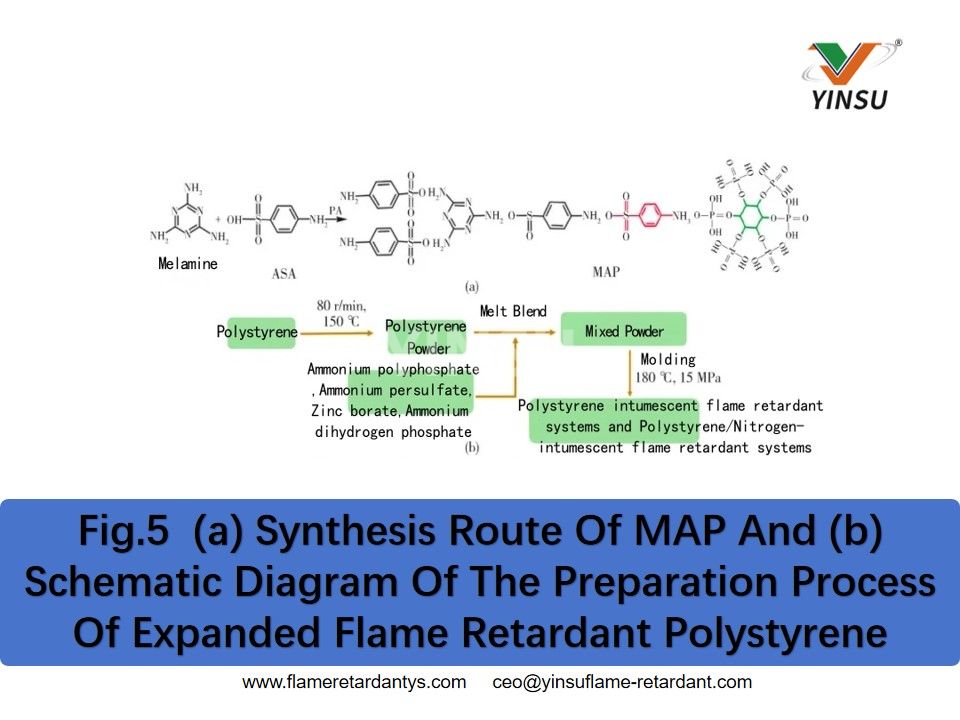

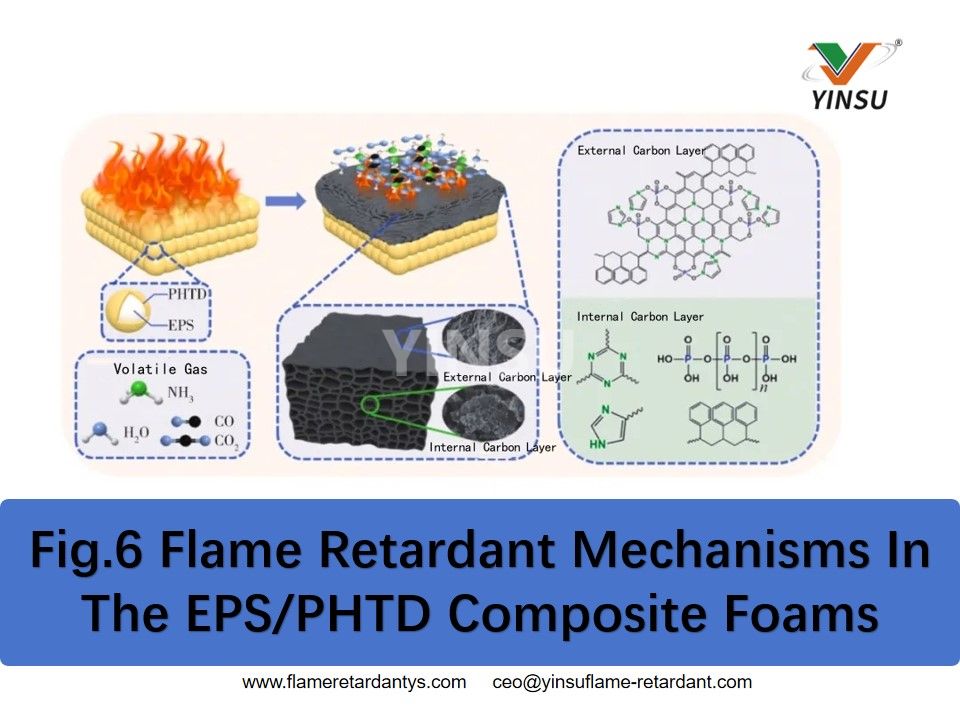

Retardantes de la llama expandibles: la estructura de la formación de carbón en los sistemas de retardantes de llama expandibles es compleja e influenciada por numerosos factores. Los investigadores desarrollaron un nuevo retardante de llama expandible 'Ternary Integrated ' (MAP, Figura 5) utilizando melamina (MEL), acrilato de acrilonitrilo-estireno (ASA) y ácido fítico (PA) como materias primas a través de autoensamblaje electrostático. Otro estudio preparó un nuevo retardante de llama expandible: histidina-aminotriazina-diaminopropano (PHTD) fosforilada como un retardante y adhesivo de la llama para el poliestireno. El mecanismo de retardante de llama se muestra en la Figura 6.

Retardantes de la llama mineral inorgánica: materiales minerales utilizados para el retraso de la llama en la espuma de poliestireno incluyen hidróxido de aluminio, hidróxido de magnesio, grafito expandible y sus compuestos. Los investigadores modificaron el hidróxido de magnesio (MH) con dodecilbenzenesulfonato de sodio (SDB) para preparar un retardante de llama (MMH) y la mezclaron con poliestireno (PS) para producir pabellones de aislamiento de espuma compuestos de PS-retardante de llama (PS-MMH-3). Estos tableros exhibieron una buena resistencia a la corrosión y resistencia al envejecimiento, lo que los hace efectivos para su uso en la construcción de materiales de aislamiento de retardantes de llama. Otro estudio utilizó una solución fenólica de resina/AL (OH) ₃ ₃ Retardante de llama para encapsular la espuma PS, transformando sus propiedades de combustión de termoplásticos combustibles a termoestables no combustibles, mejorando significativamente el retraso de la llama de los botes de aislamiento PS tradicionales.

3. Espuma fenólica tradicional

La espuma fenólica es una de las categorías únicas de espuma de polímero orgánico con aplicaciones distintas. Mientras que la espuma fenólica inherentemente posee un excelente retraso de la llama, tiene poca dureza. Aunque se pueden agregar varios agentes de endurecimiento para mejorar la resistencia de la espuma, la inflamabilidad resultante causada por estos aditivos compromete su retraso de la llama, creando un problema de equilibrio entre las propiedades mecánicas y de retardantes de llama.

Retardantes de la llama sin halógenos: la espuma fenólica se mueve cada vez más hacia direcciones libres de halógenos, sin fósforo y más amigables con el medio ambiente. Los investigadores diseñaron un nuevo retardante de llamas basado en estearate dura halógeno ambientalmente amigable con el medio ambiente (PSNCFR) y lo incorporaron a la espuma fenólica (PFS). En otro estudio, se preparó un nuevo siloxano basado en fenólico (SAECD) con grupos de silano y grupos epoxi reactivos. Luego se fabricaron PFS modificados con diferentes cantidades de SAECD. Los resultados experimentales mostraron que la adición de SAECD también mejoró el retraso de la llama de PF.

Retardantes de llama basados en boro: además de los sistemas de retardantes de llama sin halógenos, el retraso de la llama basado en boro es otro enfoque para PFS. Los investigadores utilizaron borato de fosfato de melamina en espuma fenólica, con la cantidad de adición máxima que alcanza el 5% (por masa). Todas las muestras lograron calificaciones UL 94 V-0. Los estudios indicaron que la borato de fosfato de melamina exhibe principalmente retraso de la llama en la fase condensada formando una estructura de carbón densa. Los investigadores utilizaron cantidades variables de ácido bórico en PFS, hasta el 6%. Descubrieron que a medida que aumentaba el contenido de ácido bórico, el valor del índice de oxígeno (LOI) aumentó, mientras que la velocidad de liberación de calor máxima y la liberación total de calor disminuyeron, mejorando significativamente el retraso de la llama. Los investigadores utilizaron la resina fenólica que contiene boron como agente de curado y formación de carbón para resinas epoxi para producir materiales termoestables con alto retraso de llama.

4. Resina fenólica basada en bio (BPF)

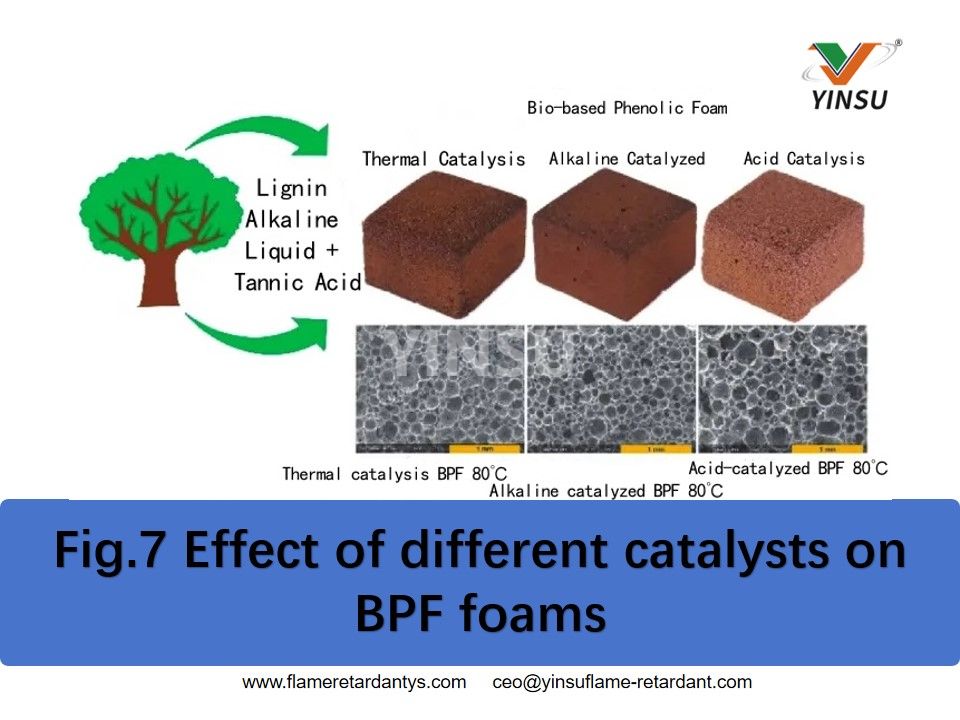

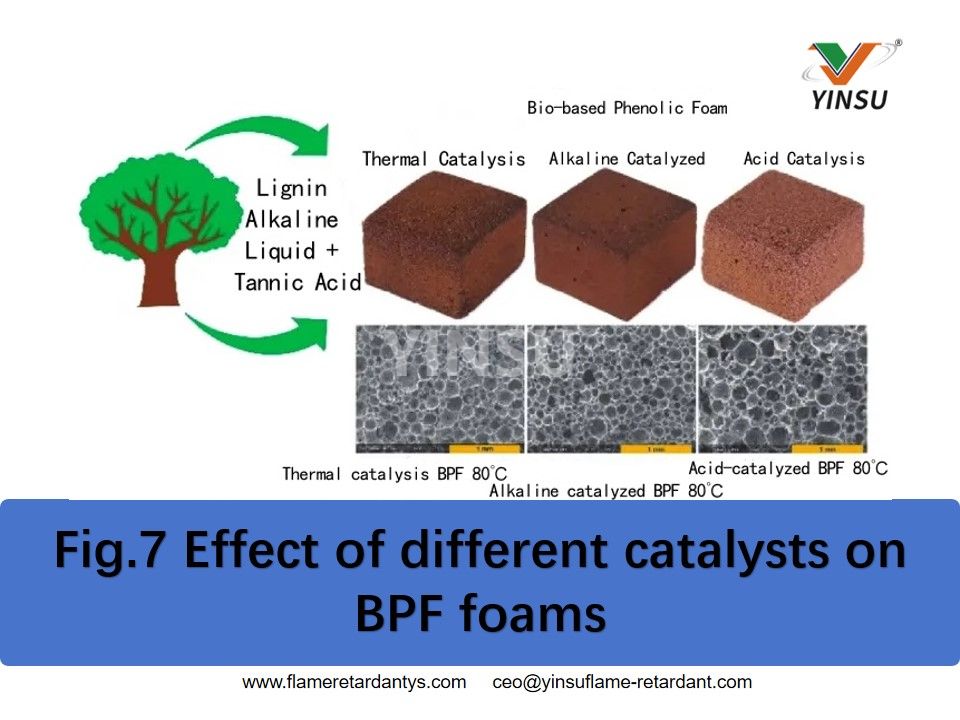

BPF es un polímero formado a través de reacciones de adición de fenol-formaldehído usando fenoles naturales, aldehídos o sus derivados. Las materias primas primarias para BPF incluyen sustancias fenólicas naturales, fenoles derivados de la conversión de biomasa y aldehídos. Los investigadores introdujeron bio-aceite y montmorillonita (MMT) en la espuma PF para mejorar su dureza y retraso de la llama. MMT puede mezclarse bien con bio-aceite, mejorando efectivamente el retraso de la llama y la dureza de PF. Los investigadores utilizaron el tanino de alerce para producir espuma BPF de células cerradas para fines de aislamiento. Los experimentos demostraron que esta espuma BPF tiene un excelente retraso de la llama y puede usarse como material aislante en el campo de construcción. En otro estudio, se investigaron las características de retardante de llama de la espuma PF a base de taninos de células abiertas. La espuma PF a base biológica tiene largos tiempos de encendido y bajo liberación de calor, por lo que es un excelente material de espuma aislante para la construcción. Los investigadores sintetizaron con éxito una espuma fenólica biológica basada en líquido alcalino de lignina y ácido tánico, estudiando los efectos de varios catalizadores de curado (ácidos, bases y calor) y temperaturas de curado en la producción de espuma BPF (como se muestra en la Figura 7). Durante la combustión de la espuma BPF, no se observó fumar, gotear o propagación de fuego. Los resultados experimentales indicaron que pueden usarse como materiales de espuma-retardante de llama para la construcción.

5. Forma de nanofibra de celulosa

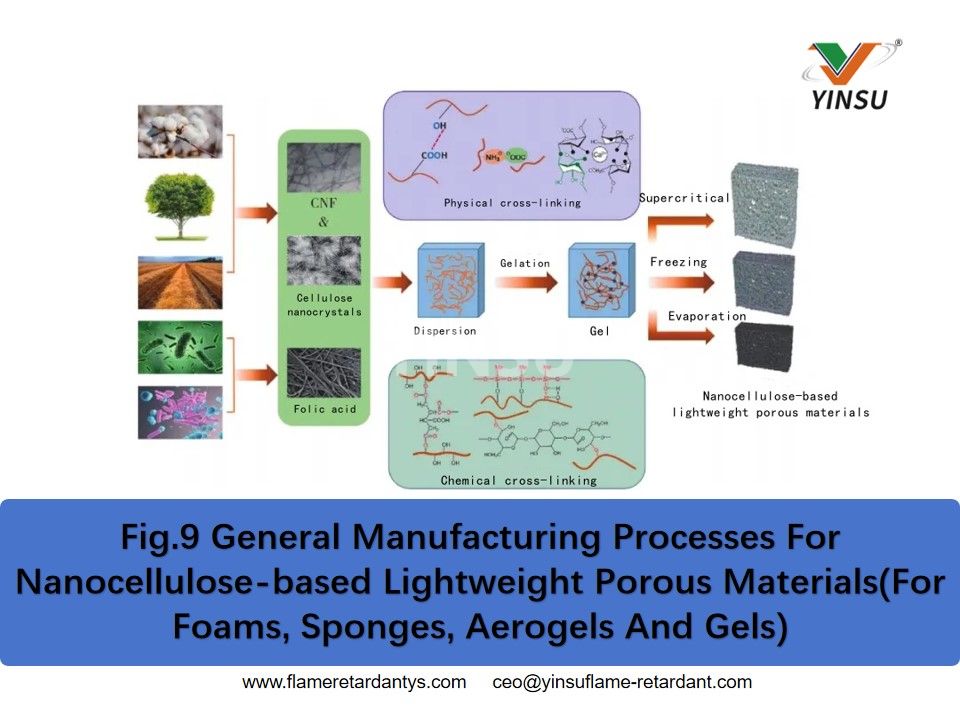

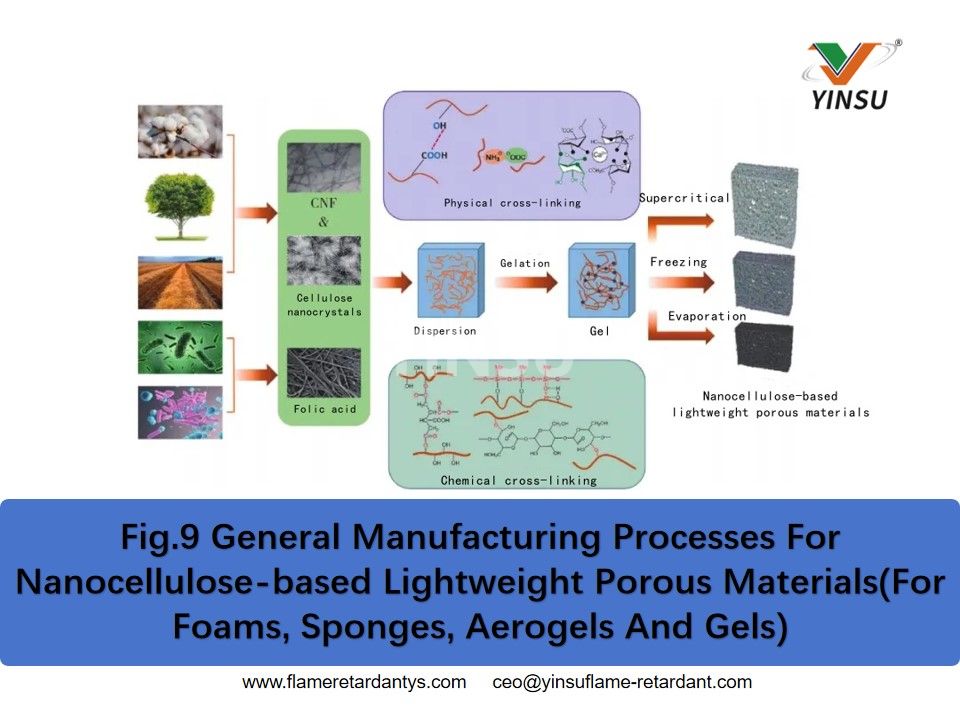

Las espumas aislantes basadas en nanofibras de celulosa (CNF), también conocidas como nanofibras de nanocelulosa y celulosa, se encuentran actualmente en las primeras etapas del desarrollo, con una investigación principalmente confinada a la academia. Nuestra búsqueda de literatura indica que las espumas basadas en CNF aún no se han comercializado. La producción de CNF puede implicar una serie de operaciones diferentes, lo que resulta en numerosas variantes de CNF. El procesamiento general de la celulosa a CNF incluye adquisición de materias primas, purificación, pretratamiento mecánico, pretratamiento biológico/químico, procesamiento mecánico principal y postprocesamiento. Mediante el uso de la fundición de hielo seguido de estrategias de secado de congelación, supercríticas o evaporativas (Figura 9), las espumas compuestas de CNF se pueden fabricar en laboratorios. La hidroxiapatita (HAP) es un fosfato de calcio no tóxico con un alto contenido de fósforo (más alto que los retardantes de llama basados en fósforo comercial típicos), lo que lo hace altamente retardante de la llama. Los investigadores combinaron nanofibras de celulosa renovables con hidroxiapatita no inflamable (HAP) para producir espumas compuestas orgánicas inorgánicas a través de liofilización (sin fundición de hielo). Los compuestos de espuma CNF/HAP lograron un excelente retraso de la llama. Los investigadores usaron alginato de sodio (un biopolímero no tóxico de bajo costo comúnmente utilizado en alimentos y campos biomédicos) junto con ácido bórico y boratos (también materiales no tóxicos de bajo costo) como retardantes de llama para preparar compuestos de espuma CNF cruzados. Esta espuma ecológica tiene baja conductividad térmica, buena flexibilidad y no inflamabilidad.

6. Materiales de airgel

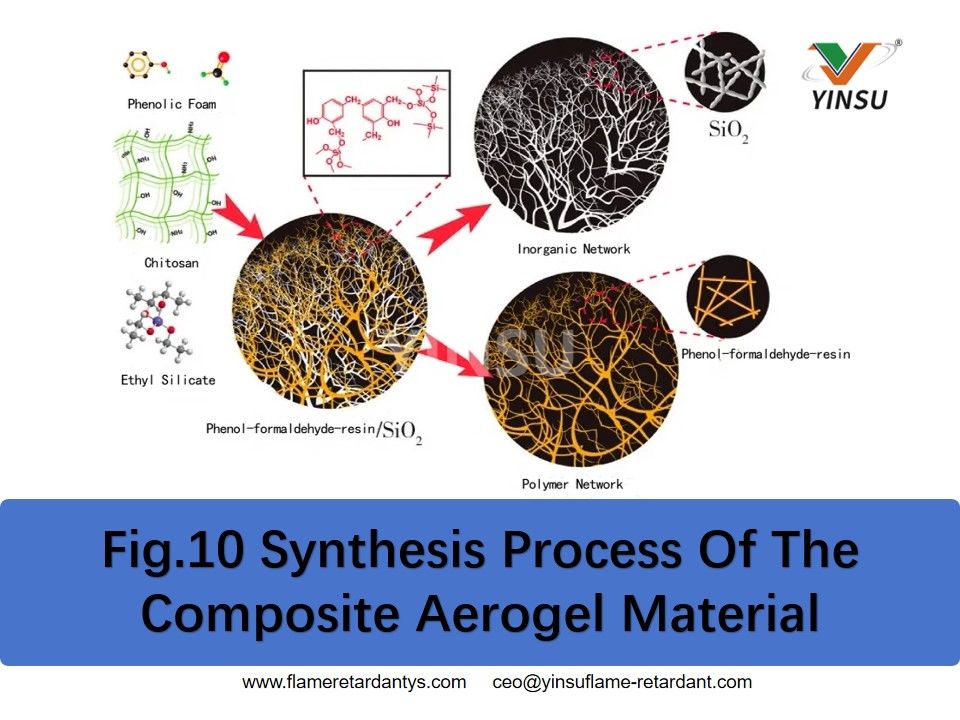

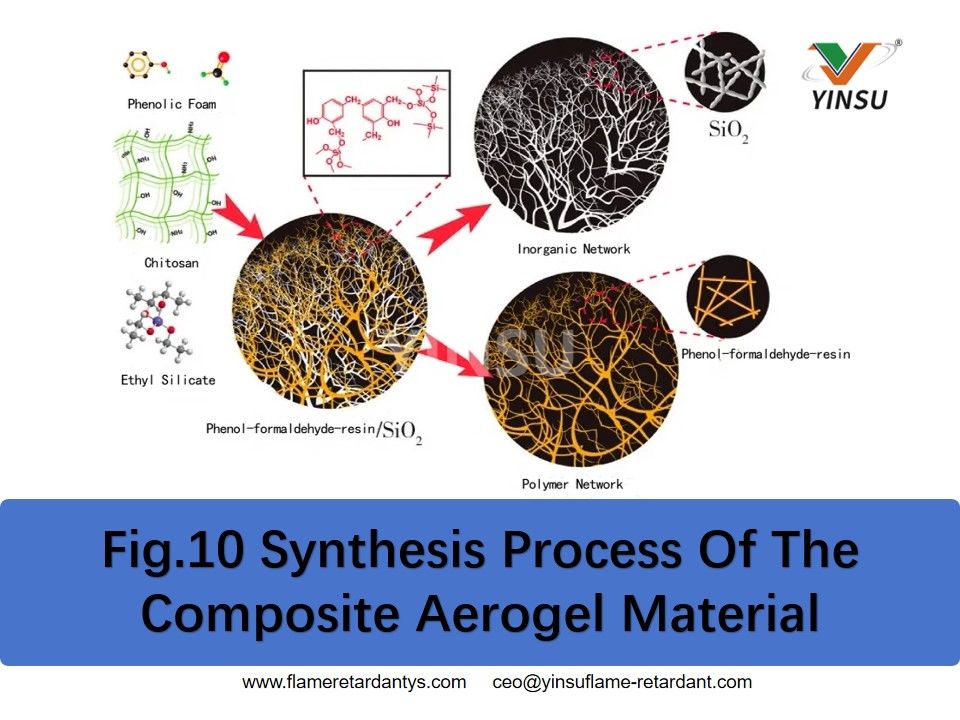

Los aerogeles son una forma de material sólido obtenida por procesos de secado que mantienen la estructura de red tridimensional de los geles mientras eliminan el solvente líquido. Se caracterizan por baja densidad, baja conductividad térmica, alta porosidad y resistencia a la alta temperatura. Debido a su conductividad térmica extremadamente baja, los aerogeles mejoran el rendimiento del aislamiento. Los tipos más comunes de aerogeles incluyen la sílice, el carbono y los aerogeles a base de óxido de metal. Entre ellos, los aerogels de SIO₂, como un nuevo material de peso nano ligero, multifuncional y ecológico, están atrayendo cada vez más la atención pública como un material aislante eficiente. Los investigadores prepararon un nuevo tipo de aerogel compuesto fenólico de resina/sílice (proceso de síntesis que se muestra en la Figura 10) a través de métodos de copolimerización directa y separación de nanofase. El aerogel compuesto con contenido de sílice del 70% exhibió un sobresaliente retraso de la llama, con llamas de aproximadamente 1300 ° C sin descomposición. Los investigadores utilizaron konjac glucomannan y ortosilicato de tetraetil para preparar dos aerogeles estructurales diferentes a través de métodos de mezcla física (KTB) y co-precursores (KTC). En comparación con el aerogel KTB con mezcla física simple, el aerogel KTC con redes interpenetrantes reticuladas demostró mejores propiedades mecánicas, aislamiento y retraso de la llama.

Iii. Investigación de retraso de llamas sobre materiales de espuma aislantes de sonido

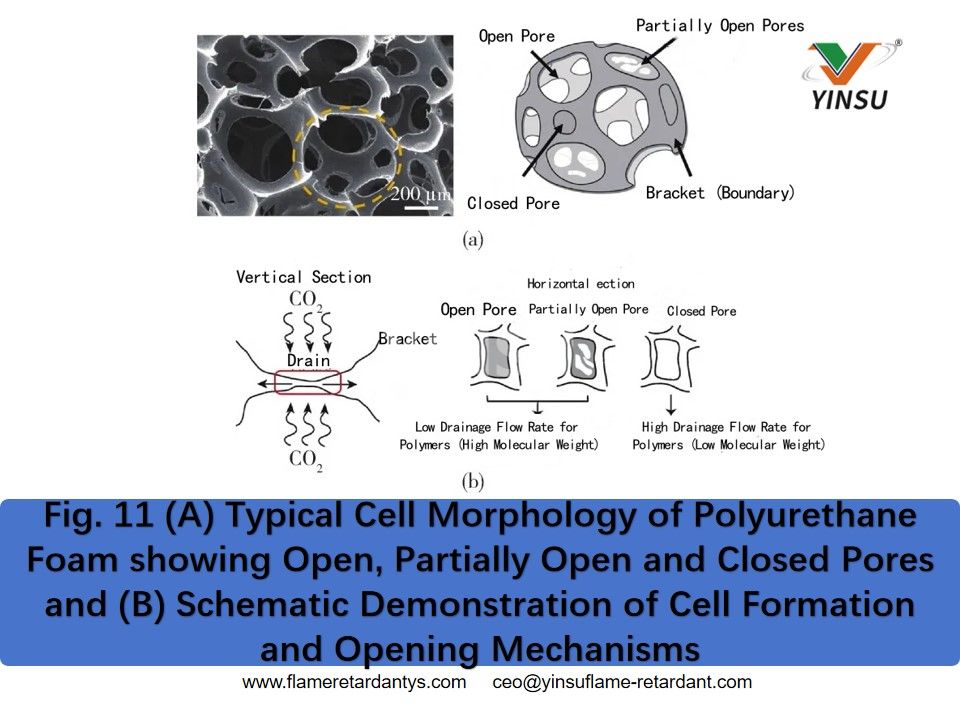

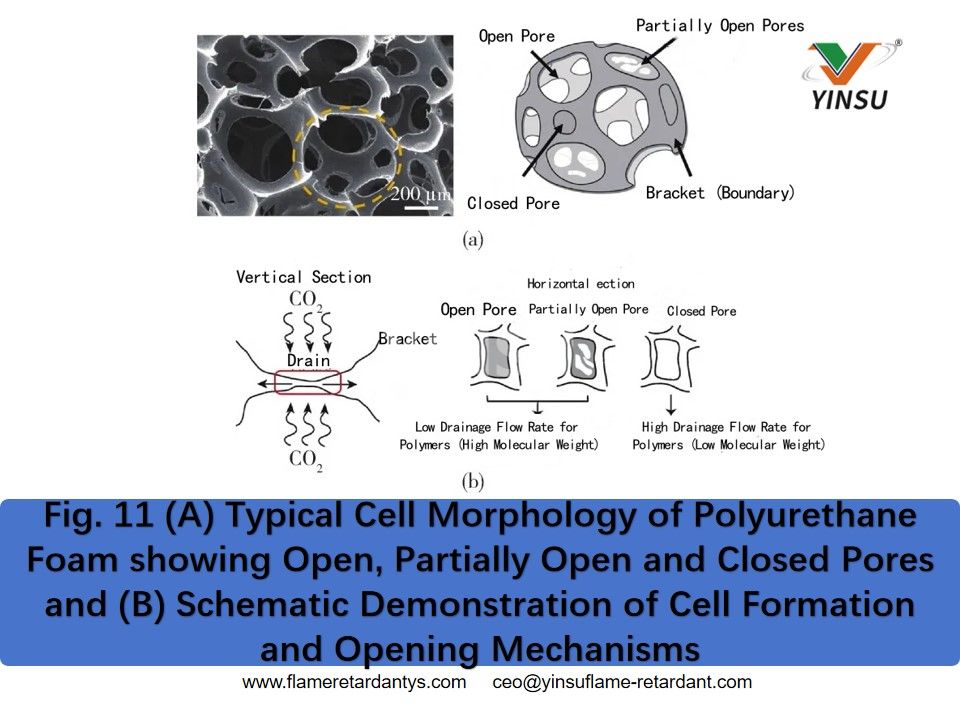

En los últimos años, la contaminación acústica se ha convertido en uno de los problemas ambientales más graves que enfrenta la humanidad, impactando negativamente la salud y la eficiencia laboral. Como resultado, los materiales de espuma porosa, conocidos por sus excelentes propiedades de absorción de sonido, baja densidad y alta resistencia específica, han atraído una atención significativa. En el campo de construcción, las espumas orgánicas se usan ampliamente como materiales de reducción de ruido y aislamiento de sonido debido a sus microestructuras controlables y abundante producción. La estructura de poros de las espumas está estrechamente relacionada con su rendimiento de absorción de sonido, ya que la distribución de vías en la espuma afecta en gran medida la disipación de la energía del sonido. La Figura 11 (a) muestra la morfología típica de la espuma, que contiene cavidades y varios poros estructurados (poros cerrados, parcialmente abiertos y abiertos). Tomando la espuma de poliuretano como ejemplo, se forman cavidades y estructuras de poros durante el proceso de polimerización. El tamaño de la célula está determinado por las reacciones de gelificación y soplado. Si la presión de la cavidad es mucho mayor que la resistencia de la pared, se puede obtener espuma con una estructura de poro abierto. Las paredes de cavidad más gruesas tienden a solidificarse a bajas tasas de flujo de drenaje, y si se produce el proceso de solidificación antes de la formación de poros completamente abiertos, se fabricarán los poros parcialmente abiertos. Si las paredes de la cavidad se solidifican completamente antes de que las paredes se rompan, permanecerán poros cerrados (Figura 11).

1. Espuma de poliuretano para aislamiento de sonido

La espuma de poliuretano se puede usar no solo como material aislante sino también como material de aislamiento sano. Se pueden usar varios tipos de nanopartículas y fibras para mejorar el rendimiento acústico de la espuma de poliuretano. La adición de nanopartículas y fibras afecta el tamaño de la célula y la porosidad abierta de la espuma, mejorando así el rendimiento de absorción de sonido de la espuma de poliuretano. El coeficiente de absorción de sonido de la espuma de poliuretano también se ve afectado por el número de poros. Cuantos más poros en la espuma, mejor será el rendimiento de absorción de sonido.

Los retardantes de llama a base de boro: los retardantes de llama a base de boro inorgánicos, como el ácido bórico, el bórax y el borato, pueden mejorar significativamente la resistencia al fuego, el retraso de la llama y las propiedades de materiales de supresión de humo, reduciendo la emisión de gases tóxicos y dañinos durante la combustión. Los investigadores prepararon un material compuesto de espuma de poliuretano rígido con fosfato de trifenil, hidróxido de aluminio y borato de zinc, así como sus mezclas binarias, a través de un proceso de moldeo de un solo paso. La tasa de propagación de la llama de la espuma de poliuretano rígido también disminuyó significativamente, y en algunos casos, se observó que la llama se autoextinga. Los aditivos retardantes de la llama mejoraron el retraso de la llama de la espuma de poliuretano rígido.

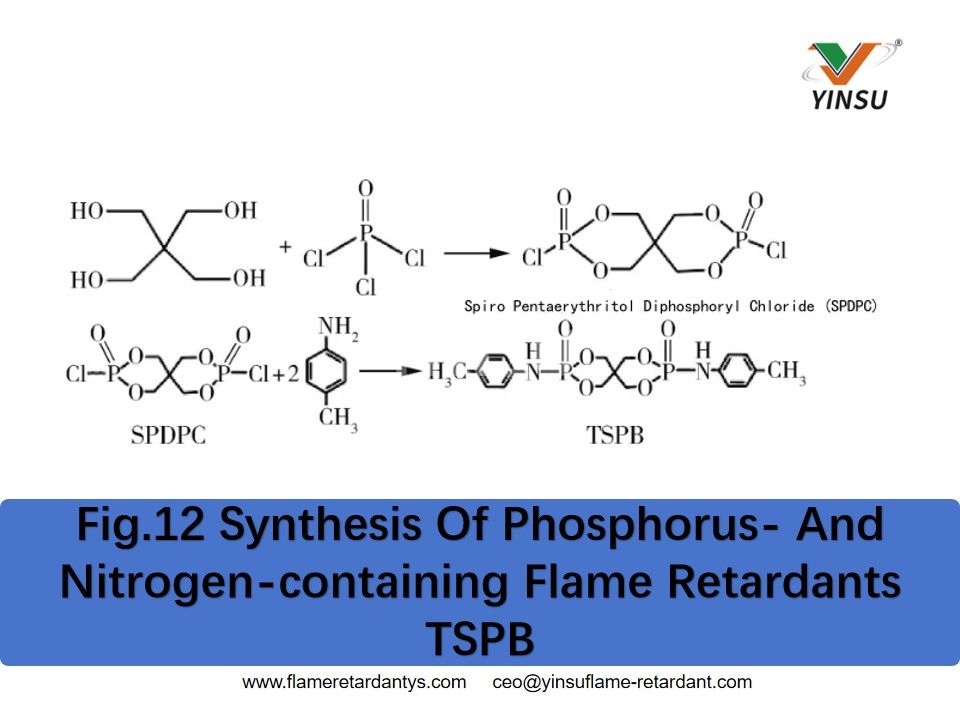

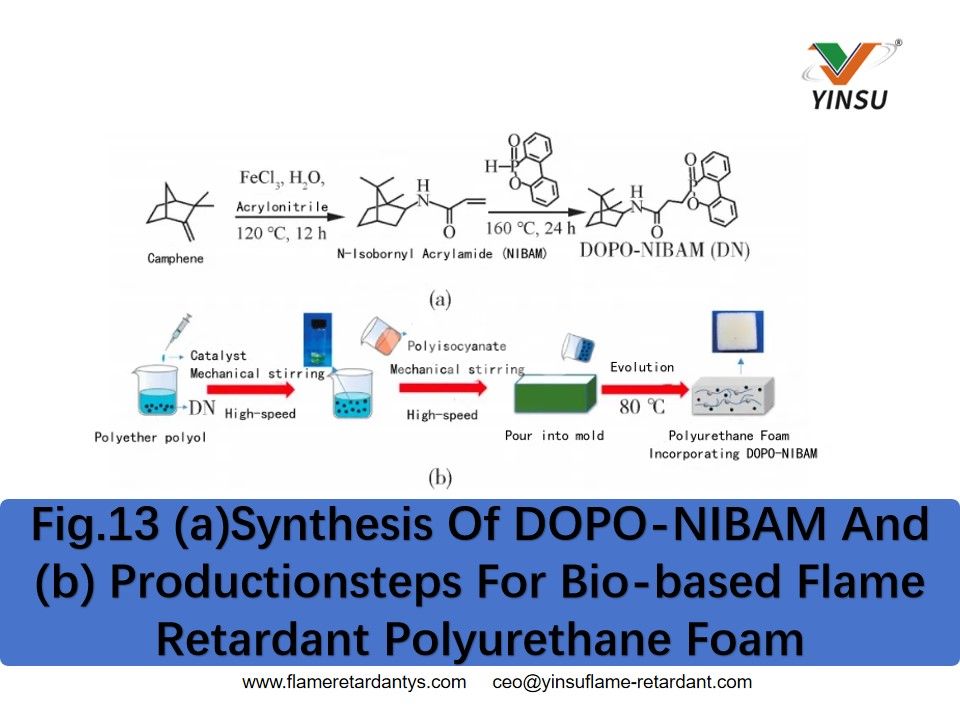

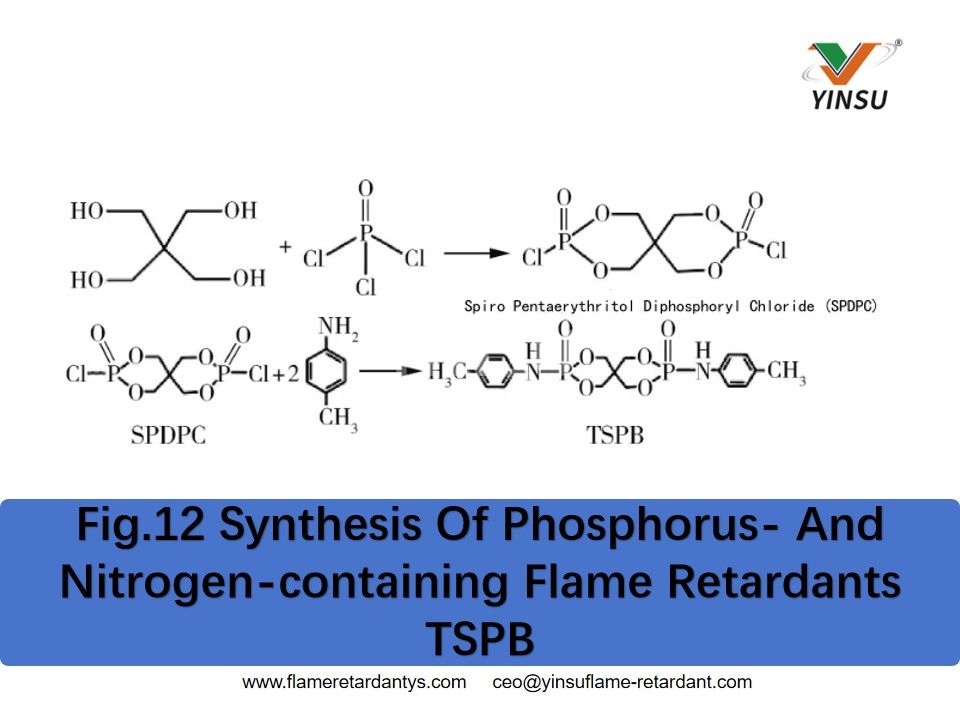

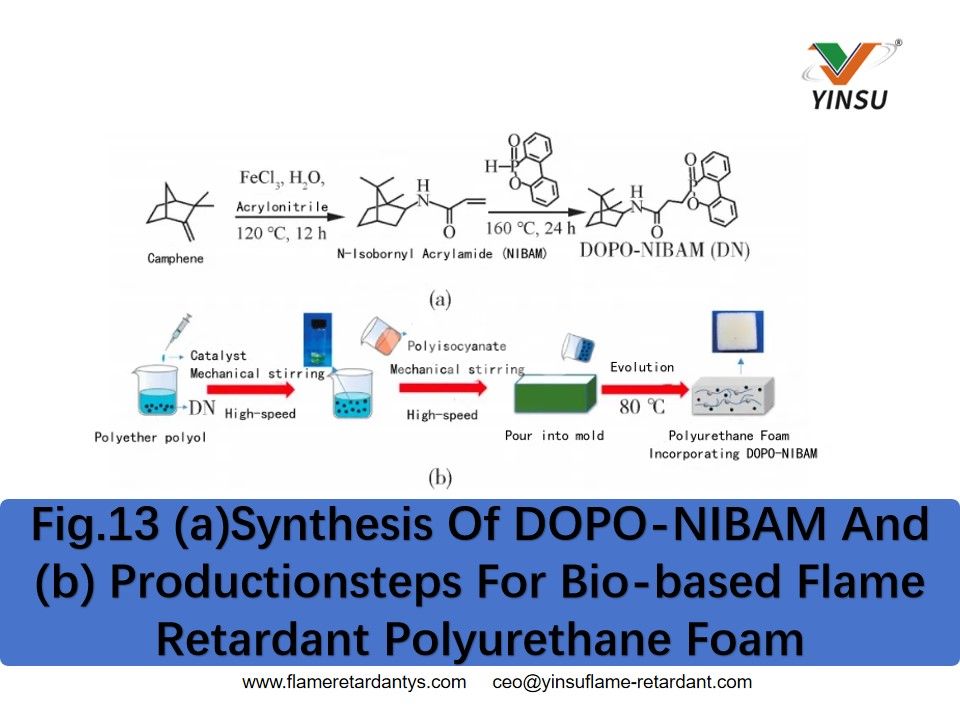

Retraso de la llama sinérgica de nitrógeno-fósforo: la combinación de retardantes de llama se basa en la interacción entre ellos para mejorar el retraso de la llama, conocida como un efecto sinérgico. Durante el uso de tipos especiales de retardantes de llama, se puede mejorar un rendimiento, mientras que otro se debilita. En este punto, un sistema de retardante de llama sinérgico es crucial para que los materiales de espuma alcancen un rendimiento óptimo. Agregar un retardante de la llama compuesto de fósforo y nitrógeno, como el tolueno amina espirocíclica del pentaeryritol difosfato (TSPB) (proceso de síntesis que se muestra en la Figura 12), a la espuma de poliuretano rígido mejora su retardancia de la velocidad porque TSPB experimenta degradación térmica antes que el poliuretano rígido. Los investigadores estudiaron el efecto de un nuevo retardante de llama de fósforo-nitrógeno (Dopo-Nibam, diagrama de síntesis que se muestra en la Figura 13) en el retraso de la llama de la espuma de poliuretano. La presencia de nitrógeno en el retardante de la llama diluye los gases combustibles formados durante la combustión, mejorando así el retraso de la llama de la espuma de poliuretano.

Los retardantes de la llama a base de carbono: los materiales a base de carbono, que incluyen grafeno, grafito expandible, óxido de grafeno reducido y nanotubos de carbono, han ganado una atención significativa como retardantes de llama verde sostenible para los polímeros, incluida la espuma de poliuretano. Los retardantes de llama a base de carbono mejoran el retraso de la llama al promover la formación de carbón. Los investigadores utilizaron el aceite de girasol como alternativa y lo convirtieron en una forma activa a través de epoxidación y apertura de anillo epoxi para producir espuma de poliuretano rígida. Se usaron diferentes concentraciones de grafito expandible (EG) y éster dimetílico de metil fosfonato (DMMP) como retardantes de llama no halogenados para preparar espuma de poliuretano rígida. Los resultados muestran que este poliuretano puede lograr un retraso de llama eficiente a través de DMMP o EG y tiene el potencial de producción a gran escala.

2. Materiales de Airgel

Los aerogeles son materiales amorfos compuestos por una red macromolecular robusta. Debido a su estructura porosa, lo que dificulta efectivamente la propagación de ondas sonoras, exhiben un excelente aislamiento sonoro. Además, los aerogeles tienen una porosidad muy alta, que varía del 88% al 99.8%. Cuanto mayor sea la porosidad, mayor es la probabilidad y frecuencia de las colisiones cuando las ondas de sonido ingresan al material poroso, lo que lleva a una disipación de energía más rápida y una mejor absorción del sonido. El aislamiento sólido de los materiales de aerogel es bastante notable, con una reducción de sonido que varía de 30 a 50 decibelios, reduciendo significativamente la interferencia de ruido.

Retardantes de la llama inorgánica: los retardantes de llama inorgánica incluyen hidróxido de aluminio, hidróxido de magnesio y retardantes de llama a base de grafito expandibles. El hidróxido de aluminio y el hidróxido de magnesio son las principales variedades de retardantes de llama inorgánica, caracterizadas por no toxicidad y bajo humo. Los investigadores encontraron que Al (OH) ₃ y Mg (OH) ₂ pueden mejorar el retraso de la llama de los aerogeles de sílice. En comparación con el aerogel original, el aerogel con MG (OH) agregado ₂ exhibió un mejor retraso de la llama, con tasas de liberación de calor máximo más bajas y liberación total de calor. La adición de partículas de hidróxido desempeñó un papel más importante en la reducción de la liberación total de calor y las tasas de liberación de calor al diluir los gases combustibles y eliminar el calor del fuego a través de la evaporación del agua. En particular, captura efectivamente los radicales libres, evitando una mayor combustión del aerogel de sílice. El papel principal de los retardantes de la llama inorgánica durante la combustión es sufrir cambios químicos. El hidróxido de aluminio en el compuesto de aerogel se descompone en condiciones de fuego, produciendo agua que diluye los gases combustibles generados y lleva el calor del fuego.

Retardantes de llama a base de fósforo: además de actuar como retardantes de llama en la fase de vapor, los compuestos a base de fósforo también se pueden introducir en aerogeles para promover la formación de una capa de carbón, que actúan como una barrera física. La combinación de elementos de silicio y fósforo puede ejercer un retardante de llama sinérgico y un efecto de supresión de humo. Los investigadores prepararon aerogeles de sílice con silicato de sodio y ortosilicato de tetraetil como precursores y ácido fosfórico como un catalizador de ácido, luego los modificaron con 10% de trimetilchlorosilano. Los grupos hidrofóbicos de trimetilsililo [TMS, SI- (CH₃) ₃] en el aerogel reaccionan para producir grupos SI-OH. Las propiedades físicas del aerogel de sílice se reducen debido a la sinterización y la agregación de las partículas de NAN. El uso de fuentes de silicio inorgánicas (como el silicato de sodio) puede reducir los riesgos de fuego. La introducción de elementos de fósforo reduce aún más la inflamabilidad del aerogel de sílice.

Retardantes de la llama expandibles: los retardantes de la llama expandibles consisten principalmente en tres partes: fuente de carbono (Char ex), fuente de ácido (catalizador de char) y fuente de gas (agente de soplado). Los investigadores desarrollaron un nuevo tipo de airgel fenólico reforzado con espuma de melamina de airgel (MF PA). Debido a la red de partículas interconectada del Airgel, MF PA tiene una viscosidad más fuerte, que puede resistir el estiramiento y la flexión adicionales de la espuma durante el impacto de la energía sonora, lo que aumenta la disipación de energía sonora. La red de airgel también tiene una forma más 'plana ', que conduce al reflejo de las ondas sonoras. Combinando estas ventajas, MF PA tiene un excelente aislamiento de sonido. Al mismo tiempo, MF PA tiene baja densidad, alta flexibilidad, baja conductividad térmica, excelente aislamiento sonoro y retraso eficiente de la llama. Estas excelentes propiedades hacen que MF PA sea un material prometedor-retardante de llama para aplicaciones de baja temperatura y tiene amplias perspectivas en aplicaciones de construcción.

IV. Conclusión

Aunque muchos investigadores se han comprometido a explorar materiales de espuma con retardantes de llama y han hecho un progreso significativo, todavía hay muchos problemas que necesitan más investigación. Estos se pueden resumir de la siguiente manera:

1. Materiales de espuma Utilice retardantes de llama verde. Según las perspectivas de demanda y desarrollo del mercado, el desarrollo de retardantes de llama reciclables y materiales de espuma de retardante de llama ecológicos es una dirección de investigación futura para los materiales de espuma de construcción.

2. Los materiales de espuma utilizan retardantes de llama compuestos. Se necesitan una investigación en profundidad sobre la composición de la fórmula, el mecanismo sinérgico y los problemas de costos de dos o más retardantes de llama.

3. La multifuncionalización de materiales de espuma. El desarrollo de materiales de espuma de retardante de llama de alto valor agregado con múltiples funciones es una dirección de investigación futura. En resumen, al investigar y aplicar retardantes de llama, ajustar fórmulas y mejorar los procesos de producción, el retraso de la llama de los materiales de espuma de construcción puede mejorarse significativamente, reduciendo los riesgos y pérdidas asociadas con los incendios. Al mismo tiempo, es necesario considerar otros factores de manera integral para desarrollar materiales de espuma de construcción-retardante de llama que cumplan con los requisitos integrales, asegurando la seguridad de la construcción y el desarrollo sostenible.

En la investigación de retraso de las llamas de los materiales de espuma de construcción, Guangzhou Yinsu Flame Retardant Company ha desarrollado una variedad de productos de retardantes de llama eficientes adaptados a las necesidades específicas de los materiales de construcción. Estos productos incluyen un reemplazo de trióxido de antimonio, que reduce efectivamente los costos de retardantes de la llama al tiempo que mantiene un excelente rendimiento de retardante de llama. La compañía también ha lanzado XPS rojo Pasta de fósforo RP-TP46 , un retardante de llama de pasta de alto contenido de fósforo con eficiencia de retardante de llama superior. Además, la compañía ofrece Retardante de la llama de aislamiento XPS FRP-950X , un retardante de llama de fósforo rojo microencapsulado adecuado para materiales de alambre y cable, con un bajo humo, sin retraso de la llama de alta eficiencia. Estos productos innovadores no solo mejoran el rendimiento de retardantes de la llama de los materiales de construcción, sino que también cumplen con los requisitos ambientales y de seguridad, proporcionando soluciones confiables de retardantes de llama para la industria de la construcción.