Retardante de la llama Modificado de formulación de plástico y puntos de diseño

Como una empresa especializada en la investigación y el desarrollo de productos de plástico modificados, nuestro flujo de trabajo generalmente involucra varios pasos clave cada vez que realizamos un nuevo proyecto. Inicialmente, determinamos el tipo de material, seguido de comprender los métodos de moldeo, los parámetros de rendimiento técnico (incluido el uso de componentes, el grado de retardante de llama, el color del producto, etc.) y cualquier requisito especial con respecto a la confiabilidad (durabilidad).

El núcleo del diseño de la formulación se encuentra en la selección de resina, la combinación de materias primas y aditivos, relaciones de dosificación y procesos de mezcla y composición. Basado en años de experiencia en diseño de formulación, Yinsu Flame Retardants ofrece los siguientes puntos clave de referencia:

I. Determinar el material

Si el cliente puede especificar claramente el tipo de material, podemos continuar con un trabajo adicional en función de los requisitos específicos de material y los parámetros de propiedad física proporcionadas por el cliente.

Si el cliente no puede especificar el tipo de material pero proporciona muestras, podemos realizar pruebas y análisis para identificar el material. Algunos materiales pueden identificarse en función de la experiencia o las pruebas simples como la quema, mientras que otros pueden requerir el uso de instrumentos analíticos para una determinación precisa, como la espectroscopía infrarroja.

En los casos en que el cliente no puede especificar el tipo de material y no proporciona muestras, podemos ayudar en la selección de materiales en función de nuestra experiencia. La resina debe elegirse en función de los requisitos de rendimiento especificados por el cliente. Por ejemplo, si se requiere alta transparencia, las resinas transparentes como AS AS, PS, PMMA o PC deben considerarse primero. Si se necesita resistencia adicional a la alta temperatura, la PC sería la mejor opción.

Diferentes grados de la misma resina pueden tener diferencias significativas en las propiedades, incluida la flujo de flujo, la resistencia al impacto, la resistencia a la tracción y el alargamiento. Por lo tanto, es esencial estar bien versado en las propiedades de varios grados de resina de diferentes fabricantes y acumular experiencia a través de la investigación y la documentación continuas.

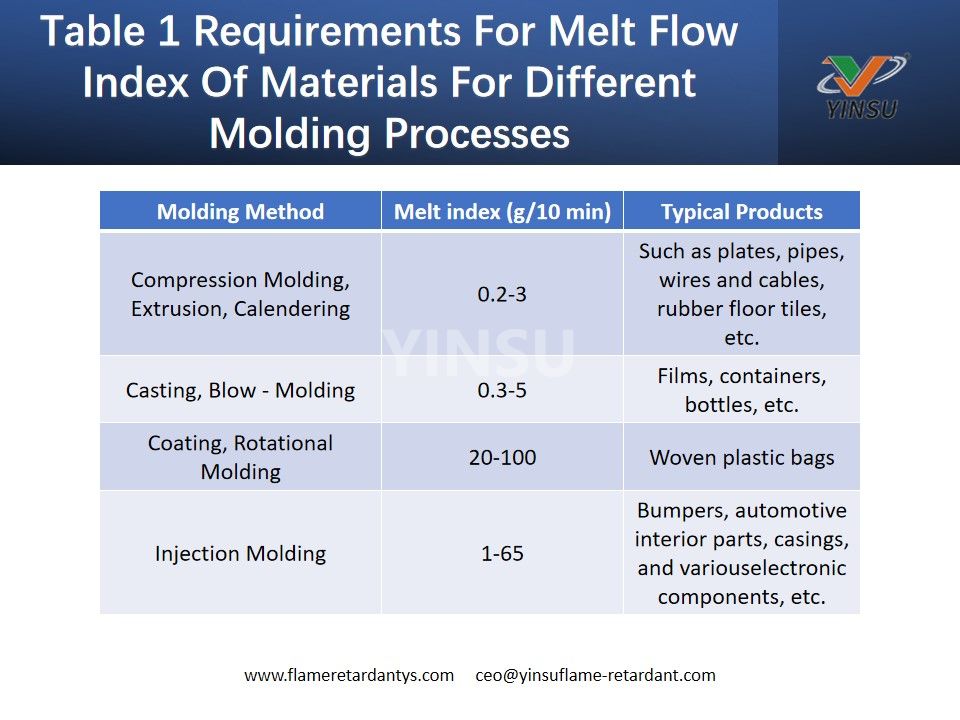

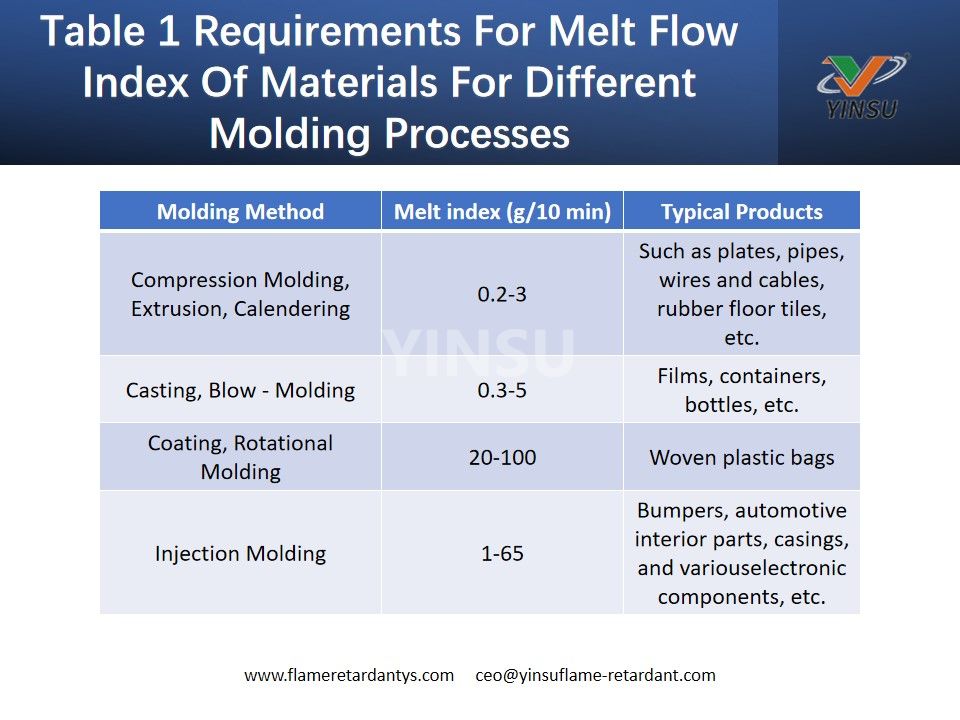

II. Determinar el método de moldeo

Los diferentes métodos de moldeo tienen diferentes requisitos para la flujo de material, lo que hace que la selección de la flujo de resina base sea crucial. En las formulaciones, las viscosidades de varias resinas de materia prima deben ser similares para garantizar la procesabilidad y el flujo. Para materiales con diferencias significativas de viscosidad, es necesario reducir el gradiente de viscosidad. Por ejemplo, en PA 66 Formulaciones de endurecimiento y retardante de llama, PA 6 a menudo se agrega para ajustar la viscosidad.

Incluso dentro del mismo tipo de resina, la fluabilidad puede variar significativamente debido a las diferencias en el peso y la estructura moleculares, lo que resulta en varios grados. Las resinas se pueden clasificar procesando métodos en grado de moldeo por inyección, grado de extrusión, grado de moldeo de soplado y grado de calentamiento.

Al comprender estos factores, se pueden seleccionar materiales adecuados y resinas base, estableciendo una base sólida para ajustes adicionales en otros aspectos de rendimiento.

Iii. Determinar los parámetros de rendimiento técnico

Los parámetros de rendimiento técnico incluyen los requisitos funcionales del componente, las propiedades fisicoquímicas, el grado de retardante de llama, el color y otras especificaciones. Después de determinar el método de material y de moldeo, es esencial comprender mejor la función y el propósito específicos del producto del cliente. Por ejemplo, si el producto del cliente es un parachoques PP, aclara que el componente es una parte relativamente grande, y el material requerirá una mejor flujo. En este caso, seleccionaríamos una resina PP de copolímero de alto impacto de alto flujo. Si el producto del cliente es un componente del compartimento del motor, el enfoque cambiaría a requisitos como resistencia a alta temperatura, resistencia al aceite y retraso de la llama.

Comprender la información del producto del cliente puede definir más específicamente la dirección funcional de la fórmula modificada y proporcionar una base para seleccionar materiales y establecer los requisitos de rendimiento. Los parámetros técnicos de las propiedades fisicoquímicas son cruciales para el diseño de la fórmula modificada y se pueden obtener a través de los requisitos de propiedad del cliente, diversos estándares internacionales o nacionales, o análisis de muestras de prueba. Seleccione las materias primas y aditivos apropiados en función de las propiedades fisicoquímicas requeridas, asegurando que ejercen completamente sus efectos previstos y cumplan con los estándares requeridos.

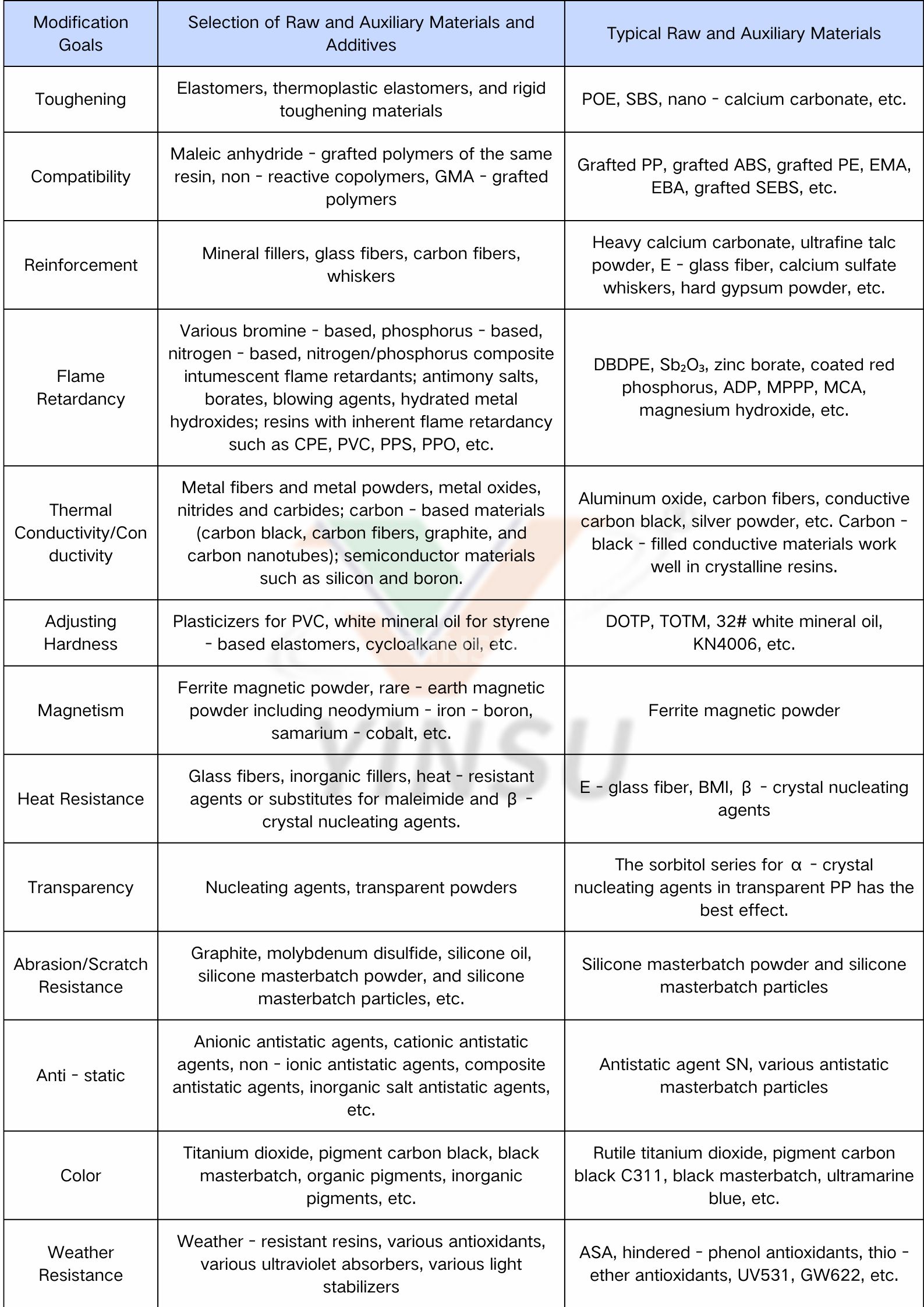

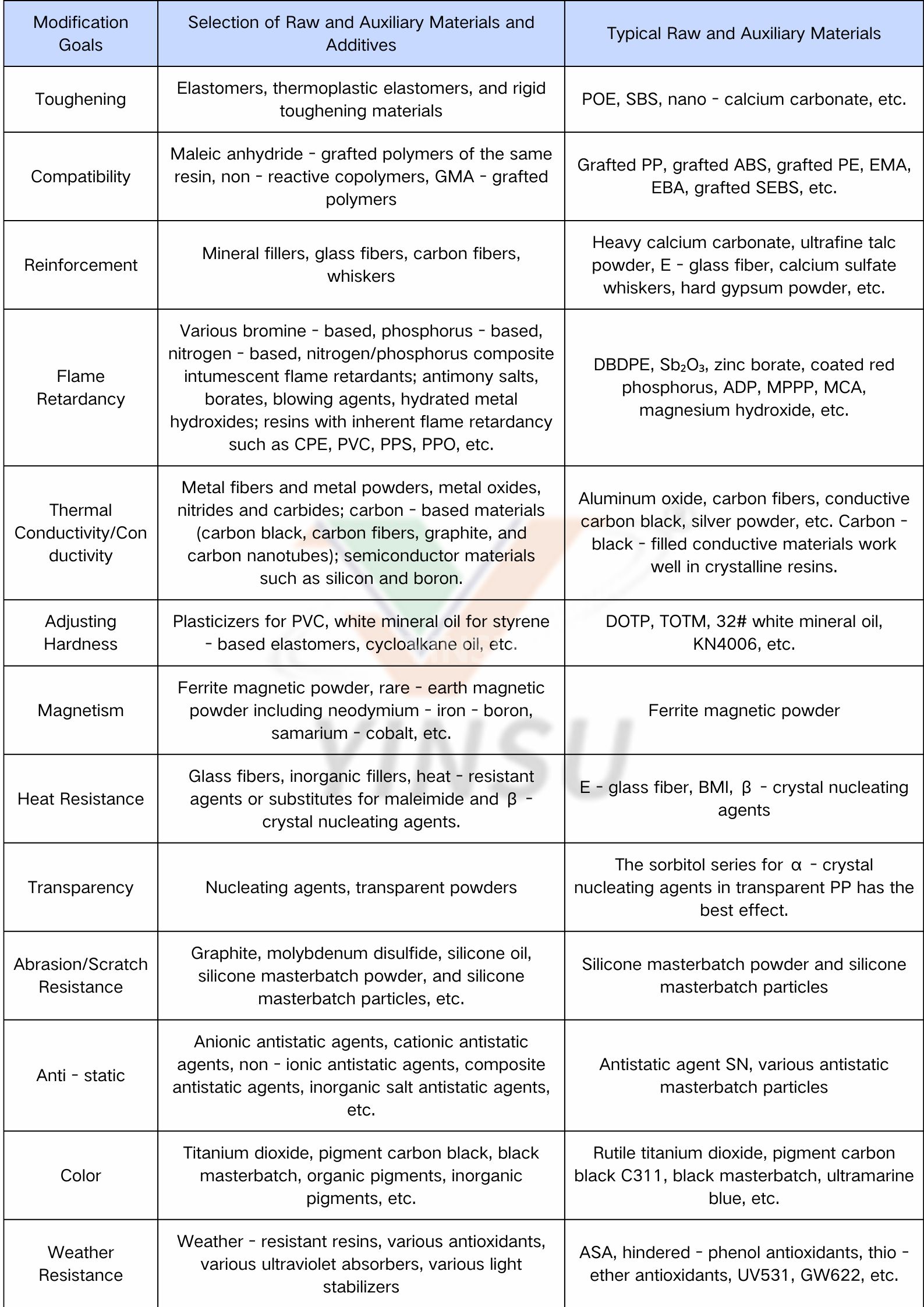

La selección específica de materias primas y aditivos se puede hacer referencia en la tabla a continuación:

Tabla 2 Objetivos de modificación y selección de materiales en bruto y auxiliares

Cuando se utilizan materiales y aditivos en bruto y auxiliares para la modificación de plástico, deben considerarse muchos factores. En línea con los requisitos diversos y cambiantes, se deben captar los mejores materiales y proporciones adecuados. Las principales preocupaciones resumidas aquí son las siguientes:

Para diferentes tipos de resinas, se deben seleccionar los retardantes correspondientes. Sin embargo, la sinergia y el antagonismo entre las materias primas deben considerarse. Por ejemplo, los retardantes basados en halógenos deben usarse en combinación con trióxido de antimonio (SB₂O₃) para ser beneficiosos para las propiedades de retardantes de los materiales. Pero PC y PET no pueden usar trióxido de antimonio, ya que pueden causar la despolimerización de los materiales de resina. La acidez y alcalinidad de varios materiales y aditivos crudos y auxiliares deben ser consistentes con la de la resina. De lo contrario, ocurrirán reacciones, que tienen un gran impacto en las propiedades.

Materias primas sinérgicas

En la llama compuesta de halógeno/antimonio, el sistema de retardantes, la llama basada en halógeno, los retardantes pueden reaccionar con SB₂O₃ para formar SBX₃. SBX₃ puede aislar el oxígeno, logrando así el propósito de mejorar el efecto de retardante de la llama. En el sistema de retardantes basado en halógeno/fósforo, los dos tipos de retardantes de llama también pueden reaccionar para generar gases como PX₃, PX₂ y POX₃. Estos gases pueden desempeñar un papel en aislar el oxígeno. Además, los dos tipos de llama - retardantes pueden promocionarse entre sí en la fase gaseosa y la fase líquida respectivamente, mejorando así el efecto de retardante de la llama.

Materias primas antagonistas

La experiencia muestra que el uso combinado de la llama basada en halógeno - retardantes y la llama basada en silicona - los retardantes reducirán el efecto de retardante de la llama. Además, existe un antagonismo cuando la llama roja -fósforo - retardantes se usan en combinación con los retardantes a base de silicona. Red - Flame de fósforo: los retardantes son efectivos para materiales como PE, PA, PBT y PET. Sin embargo, solo los productos rojos o negros se pueden hacer en términos de color, y no se pueden usar para productos de color ligero. Además, el fósforo rojo está prohibido en muchos productos debido a problemas de protección del medio ambiente. Los retardantes basados en nitrógeno son efectivos para las resinas que contienen oxígeno como PA, PBT y PET. Sin embargo, cuando estos materiales se refuerzan con fibras de vidrio, habrá un efecto de mecha entre las fibras MCA y el vidrio, lo que afecta la llama: retraso. Por lo tanto, otros sistemas de llama - Retardantes solo se pueden seleccionar. Cuanto más pequeño sea el tamaño de partícula de la llama - retardante, mejor será el efecto de retardante. Por ejemplo, cuanto más pequeño sea el tamaño de partícula de los óxidos metálicos hidratados y SB₂O₃, menos es la cantidad requerida para lograr la misma llama: efecto retardante. Algunos estudios de literatura han demostrado que agregar 4% de SB₂O₃ con un tamaño de partícula de 45 μm a ABS tiene el mismo efecto de retardante de llama como agregar 1% de SB₂O₃ con un tamaño de partícula de 0.03 μm, que es más propicio para mantener buenas propiedades mecánicas y Reducción de costos.

Morfología de materiales

Los rellenos fibrosos tienen un buen efecto de refuerzo. El grado de fiberización puede expresarse por la relación de aspecto (L/D). Cuanto más grande sea L/D, mejor será el efecto de refuerzo. Por ejemplo, se deben agregar fibras de vidrio largas a través del puerto de escape, o se pueden agregar fibras de vidrio cortas a través del lado: alimentación. Este estado fundido es propicio para mantener la relación de aspecto y reducir el impacto de las fibras rotas. Los materiales de relleno reforzados por Wollastonita con diferentes relaciones de aspecto tienen diferencias significativas en los efectos de refuerzo. Los rellenos esféricos tienen un buen efecto de endurecimiento y alto brillo. El sulfato de bario es un relleno esférico típico. Por lo tanto, el sulfato de bario se selecciona para llenar un alto brillo PP. El sulfato de bario precipitado también se puede seleccionar para el endurecimiento rígido. El carbonato de calcio, un material de relleno de bajo costo, también es esférico. Una proporción apropiada puede lograr los objetivos de endurecimiento, refuerzo y costo - reducción. El efecto de refuerzo de los rellenos escamosos está entre el de los rellenos fibrosos y esféricos. El talco en polvo es un representante típico. Cuanto mayor sea el contenido de silicio, mejor será la rigidez: el efecto creciente. La tasa de contracción del material también está entre la de los materiales de relleno fibrosos y esféricos.

Tamaño de partícula de polvos

Cuanto más pequeño sea el tamaño de partícula, más beneficioso es para la resistencia a la tracción y la resistencia al impacto del material relleno. Por ejemplo, al comparar los materiales PP llenos de carbonato de calcio de 200 - tamaños de malla de malla y 1250, la resistencia al impacto y la resistencia a la tracción de PP llena con 1250 - El carbonato de calcio de malla se puede aumentar 1,5 veces. En los materiales de PVC, el uso de carbonato de calcio más fino para el refuerzo da como resultado una resistencia y alargamiento de tracción significativamente mejor que el uso de carbonato de calcio de tamaño grueso.

Se debe considerar la compatibilidad entre los materiales en bruto y auxiliar y la resina para garantizar el efecto de dispersión de cada componente y lograr el rendimiento objetivo predeterminado. La buena compatibilidad con la resina es la clave para dar juego completo a su eficacia y aumentar la cantidad de adición. Por lo tanto, para mejorar o mejorar la compatibilidad, se deben agregar compatibilizantes adecuados o se puede realizar un tratamiento de activación de superficie con agentes de acoplamiento en materiales de polvo. Después del tratamiento superficial de aditivos inorgánicos, se mejorará el efecto de modificación. Esto es particularmente obvio para los rellenos, y también se aplica a fibras de vidrio, llama inorgánica - retardantes, etc. La superficie principal - Los agentes de tratamiento son agentes de acoplamiento y compatibilizadores. Los agentes de acoplamiento específicos incluyen silanos, titanatos y ésteres aluminados, y el compatibilizante es el polímero injertado de anhídrido maleico correspondiente a la resina. Por ejemplo, después de que el carbonato de calcio generalmente se modifica con agentes de acoplamiento aluminados o agentes de acoplamiento de ftalato, la resistencia a la tracción y la alargamiento mejorará significativamente.

IV. Determinar requisitos de confiabilidad (durabilidad)

Las resinas plásticas inherentemente tienen muchas debilidades, como la mala resistencia al envejecimiento térmico. Se requieren materiales modificados para cumplir con varios requisitos de confiabilidad en función de sus aplicaciones específicas. Las pruebas de confiabilidad comunes incluyen los siguientes aspectos:

El envejecimiento oxidativo térmico es un indicador crucial de la vida útil del servicio material, y existe una amplia investigación sobre el comportamiento de envejecimiento oxidativo térmico de varios materiales. Para mejorar el rendimiento de la meteorización y el envejecimiento térmico, se utilizan dos enfoques principales: (1) Seleccionar resinas con mejor resistencia a la meteorización y la resistencia al envejecimiento térmico, y (2) agregar estabilizadores como antioxidantes, absorbedores de rayos UV, estabilizadores ligeros y pigmentos resistentes a la clima como titanio como titanio dióxido y negro de carbono.

Para las resinas de PVC, el mayor peso molecular generalmente se correlaciona con una mejor resistencia al envejecimiento térmico. Los materiales de PVC de alta temperatura se benefician del uso de plastificantes como TOTM, que son superiores a DOTP y DOP. Las diferentes aplicaciones tienen diferentes requisitos de meteorización y envejecimiento térmico. Los productos al aire libre, por ejemplo, requieren una mayor resistencia al envejecimiento de la lámpara UV o xenón. Las cuchillas del limpiaparabrisas delantero delantero automotriz generalmente usan ASA, que tiene una resistencia de meteorización sobresaliente. En contraste, los materiales ABS son menos adecuados debido a la susceptibilidad de los dobles enlaces de butadieno a la rotura, reduciendo significativamente su vida útil.

Algunos materiales también se pueden mejorar a través del procesamiento posterior. Por ejemplo, la resistencia al calor de los materiales de cable y cable de alambre de poliolefina se clasifica en 90 ° C, 105 ° C, 125 ° C y 150 ° C de calificaciones. Se logra una mayor resistencia al calor a través de la reticulación de microcripeos o la irradiación, que debe considerarse en el diseño de la formulación seleccionando materiales base reticulables y ayudas de reticulación.

La prueba dual 85 se refiere a la evaluación de las propiedades del material y la apariencia después del almacenamiento en una cámara de alta temperatura y alta humedad al 85% HR y 85 ° C durante 168 horas. Para productos específicos, el tiempo de almacenamiento requerido puede ser aún más largo. Muchos materiales utilizados en nuevos vehículos de energía ahora requieren pruebas durante más de 1000 horas.

La resistencia a la floración y la extracción de materiales modificados es crítica al seleccionar resinas y aditivos. Por ejemplo, los materiales de PVC deben cumplir con los requisitos de extracción de n-hexano, que se pueden lograr utilizando PVC de alto peso molecular (por encima de 1000) y plastificantes más estables como TOTM o aceite de soja epoxidados.

En los materiales de retardantes de llama, el control de aditivos de bajo peso molecular y seleccionar retardantes de llama apropiados son esenciales. Por ejemplo, el uso de sistemas MCA en nylon-retardante de llama puede conducir al blanqueamiento, mientras que el nylon mejorado con el retardante de llama con los sistemas MPP puede causar corrosión y blanqueamiento del moho debido a la floración retardante de la llama. Por lo tanto, es aconsejable evitar retardantes de llama propensos a florecer o modificarlos para mejorar la compatibilidad y reducir la floración.

Además de las resinas de bajo peso molecular y algunos retardantes de llama, la selección y la dosis de antioxidantes y los lubricantes de bajo peso molecular deben controlarse cuidadosamente, especialmente en productos negros. Los aditivos de bajo peso molecular pueden florecer fácilmente y causar blanqueamiento en la superficie en condiciones de alta temperatura y alta humedad.

V. Conclusión

En realidad, el proceso de formular compuestos plásticos modificados implica muchas más consideraciones que las mencionadas anteriormente. A menudo, mejorar una propiedad puede requerir una compensación con otra. Por lo tanto, al diseñar formulaciones, es crucial adoptar un enfoque holístico para minimizar los impactos negativos en otras propiedades.

Más allá de las características de rendimiento de los materiales, también se deben considerar las propiedades de procesamiento para garantizar el moldeo exitoso del producto y para evitar cualquier efecto adverso en el equipo de procesamiento o el entorno operativo.

La accesibilidad de las materias primas y los aditivos es otro factor importante. Muchos materiales están sujetos a las complejidades de la importación. Siempre que sea posible, se deben preferir materiales domésticos sobre los importados, y los materiales comunes deben usarse en lugar de alternativas raras o difíciles de encontrar. El uso de materiales escasos puede conducir a interrupciones de la cadena de suministro e inestabilidad en las formulaciones.

Además, las consideraciones de costos son esenciales. Siempre que sea posible, se deben seleccionar materias primas y aditivos de menor costo, adheridos al principio del abastecimiento local para minimizar los costos de transporte. Solo al hacerlo, el costo de formulación general puede ser competitivo en el mercado.

En el complejo panorama de la formulación de plásticos modificados con retardantes de llama, Yinsu Flame Retardant Company se destaca como un proveedor líder de soluciones de alto rendimiento. Los retardantes de llama de Yinsu están diseñados para cumplir con los estrictos estándares de la industria, ofreciendo un excelente rendimiento mientras se adhieren a principios ecológicos y sin halógenos. Estos retardantes de llama no solo mejoran las propiedades de retardantes de llama de los plásticos, sino que también mantienen las características mecánicas y de procesamiento requeridas para varias aplicaciones. Con un enfoque en la rentabilidad, los productos de Yinsu tienen un precio competitivo, lo que los convierte en una opción atractiva para los fabricantes que buscan equilibrar el rendimiento, la sostenibilidad y la viabilidad económica. Al integrar la tecnología de retardantes de llama de Yinsu en sus formulaciones, los clientes pueden lograr una protección superior contra los riesgos de incendio sin comprometer los costos de calidad o aumentar los costos, obteniendo una ventaja significativa en el mercado.